Optimierte Komponentenauswahl für wasserstoffbetriebene Brennstoffzellenfahrzeuge

Optimierte Komponentenauswahl für wasserstoffbetriebene Brennstoffzellenfahrzeuge

Chuck Hayes, Principal Engineer

Weltweit werden erhebliche Investitionen in die Wasserstoffmobilität und in die zugehörige Infrastruktur getätigt.

Grund hierfür ist, dass sich die Wasserstoffbrennstoffzelle angesichts der steigenden Anforderungen im Hinblick auf Effizienz und Emissionsreduktion als attraktive Antriebsmöglichkeit erwiesen hat. Wasserstoffbetriebene Brennstoffzellenfahrzeuge nutzen gasförmigen Wasserstoff und Sauerstoff, um in einer Brennstoffzelle elektrische Energie zum Antrieb eines Elektromotors zu erzeugen. Dabei entstehen keinerlei Emissionen bei gleichzeitig hoher Leistung und einem Drehmoment, welches die Anforderungen von Schwerlastanwendungen abdeckt.

Der Markt für diese vielversprechende Technologie entwickelt sich rasant und dynamisch weiter. Regierungen und Branchenführer befassen sich mit den Hürden, die bei der Umsetzung dieser Technologie auftauchen und investieren wahrhaftig in die Unterstützung und Entwicklung der Wasserstoffmobilität. Swagelok hat auf Komponentenebene optimale Lösungen zum Umfeld der Wasserstoffbrennstoffzellentechnologie entwickelt, damit das volle Potenzial dieser Technologie ausgeschöpft werden kann – dies umfasst Komponenten, welche sowohl in Fahrzeugen, als auch in der zugehörigen Infrastruktur eingesetzt werden. Letztere wird für eine weitreichende Umsetzung der Wasserstoffmobilität von grosser Bedeutung sein.

Bei der Auswahl und Spezifikation von Komponenten für Wasserstoffsysteme gibt es mehrere wichtige Aspekte zu beachten, um den zuverlässigen Betrieb der Fahrzeuge und der Infrastruktur sicherzustellen. Folgende Aspekte sollten dabei unbedingt berücksichtigt werden:

Richtige Materialauswahl. Ein effektiver Korrosionsschutz ist in jeder Anwendung mit Rohrverschraubungen wichtig. Wird in einer solchen Anwendung Wasserstoff als Medium verwendet, erfordert dies jedoch spezielle, einzigartige Anforderungen an den Werkstoff. Wasserstoffversprödung kann sich beispielsweise negativ auf Komponenten aus Edelstahl 316 auswirken. Dieser Werkstoff wird sehr häufig für Verschraubungen, Ventile und Rohrleitungen verwendet, die unter anderem in Wasserstofffahrzeugen verbaut werden.

Die Ursache für dieses Phänomen liegt unter anderem darin, dass Wasserstoffmoleküle eine sehr geringe Größe aufweisen. Dadurch können die Wasserstoffmoleküle in das kubische Kristallgitter des Werkstoffs eindringen, die molekularen Verbindungen aufbrechen und auf diese Weise die Integrität des Werkstoffs beeinträchtigen. In der Tat verändern sich die Eigenschaften einiger Edelstahllegierungen durch Wasserstoffversprödung – so neigen diese dazu, sehr spröde und rissig wie Gusseisen zu werden.

Daher sollten Entwickler von Wasserstoffinfrastruktur bei der Auswahl von Edelstahlkomponenten ein besonderes Augenmerk auf die Zusammensetzung der Werkstoffe legen. Ein höherer Chrom- und Nickelanteil bietet Schutz vor Wasserstoffversprödung und fördert die Duktilität (Dehnbarkeit) sowie die Korrosionsbeständigkeit. Die „American Society for Testing and Materials (ASTM )“ schreibt für Edelstahl 316 einen Nickelanteil von mindestens 10 % vor. Allerdings hält hochwertigerer Edelstahl mit einem Nickelanteil von mindestens 12 % den einzigartigen Herausforderungen von Wasserstoff besser stand. Swagelok setzt Edelstahl mit einem Nickelanteil von mindests 12 % ein.

Leistungsfähigkeit unter Hochdruck. Ein leckagefreier Betrieb ist in jedem Fluidsystem von kritischer Bedeutung. Bei Verbindungen in Wasserstofffahrzeugen und Infrastrukturanwendungen müssen bezogen auf die Auswahl und Spezifikation der Komponenten jedoch besondere Überlegungen angestellt werden.

Die Wasserstoffspeicherung erfolgt unter hohem Druck. Dabei gilt: je höher der Druck, desto größer die Reichweite des Fahrzeugs. In heutigen Wasserstofffahrzeugen wird Wasserstoff je nach Anforderung entweder bei 350 bar oder bei 700 bar (5‘000 psi oder 10‘200 psi) gespeichert. So wird Wasserstoff beispielsweise in vielen Kurzstreckenflotten bei 350 bar (5‘000 psi) gespeichert, da die Fahrzeuge am Ende eines jeden Arbeitstages für die Befüllung an eine zentrale Tankstelle angeschlossen werden können. In Langstreckenanwendungen wie Speditionsfahrzeugen wird Wasserstoff bei 700 bar (10‘200 psi) gespeichert. Dadurch verlängert sich die Reichweite auf bis zu 1‘000 km (400 Meilen). Hochdruckanwendungen erfordern besonders leistungsfähige Komponenten – herkömmliche Lösungen sind hierfür schlicht nicht anwendbar.

Die Vibrationssicherheit ist ebenfalls ein kritischer Aspekt. Ebenso wie in Industrieanwendungen müssen Verschraubungen und Verbindungen in Wasserstoffanwendungen den wiederholten und kontinuierlichen Vibrationen fahrender Vehikel zuverlässig standhalten. Konus- und Gewindeverschraubungen beispielsweise, werden manuell montiert, d.h. die Qualität der Rohrvorbereitung hängt vom jeweiligen Monteur ab. Dabei haben Unvollkommenheiten in Wasserstoffanwendungen gravierende Folgen, denn Wasserstoff verzeiht keine Fehler. Die kleinen Wasserstoffmoleküle können selbst durch winzigste Zwischenräume entweichen, sodass sich auch kleinste Leckagen zu einem ernstzunehmenden Problem entwickeln können. Aus diesem Grund führt kein Weg an leistungsfähiger und zuverlässiger Verschraubungstechnologie wie der FK-Serie von Swagelok vorbei, um einen sicheren Betrieb sicherzustellen.

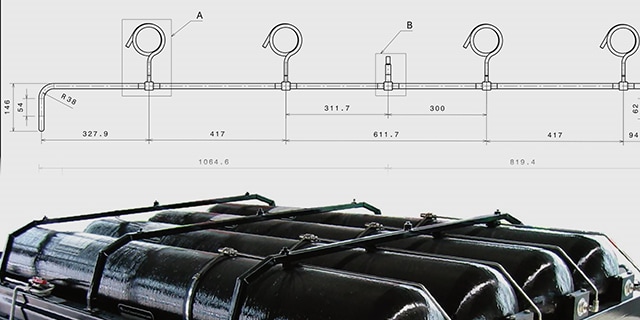

Anwendungsspezifische Komponenten. Im Bereich der Wasserstoffmobilität gibt es zahlreiche unterschiedliche Anforderungen an Auslegung und Komponenten, die je nach Fahrzeugtyp unterschiedlich ausfallen. Städtische Busse stellen beispielsweise eine wichtige Möglichkeit für den Einsatz von Wasserstoffbrennstoffzellen dar. Da sich die Speichertanks auf dem Dach befinden, müssen Busse gegenüber Langstreckenfahrzeugen eine Design-Flexibilität aufweisen. So sind zuverlässige Schläuche, die für einen Druck von 350 bar (5‘000 psi) ausgelegt sind, flexibler als starre Stahlrohre.

Bei der Auswahl der Schläuche müssen dabei die richtigen Kriterien berücksichtigt werden. Es gelten dieselben Überlegungen, die für den Einsatz von hochleistungsfähigem Edelstahl 316 für Rohrleitungen und Verschraubungen in Wasserstoffanwendungen aufgeführt wurden – Schläuche mit Polymerkern und metallischem Aussengeflecht sind daher für die Anwendung in Bussen mit Wasserstoffantrieb nicht ausreichend. Die Schlauchauswahl sollte auf denselben Überlegungen basieren, d.h. es sollen ausschliesslich qualitativ hochwertige Materialien für spezielle Anwendungen eingesetzt werden.

Zuverlässige Unterstützung. Um möglichst das volle Potenzial der Wasserstoffmobilität auszuschöpfen, sollten Entwickler und Hersteller mit Komponentenanbietern zusammenarbeiten, die mit umfassendem und breit gefächertem Fachwissen in diesem Wasserstoffbereich aufwarten.

Die Teams von Swagelok blicken auf langjährige praktische Erfahrungen mit Gas- und Wasserstoffsystemen zurück. Wir unterstützen Hersteller von Wasserstofflösungen weltweit mit unserem Fachwissen zu leistungsfähigen Komponenten und Materialwissenschaften dabei, neue und vielversprechende Chancen zu ergreifen. Mit unseren zuverlässigen und global verfügbaren Supportleistungen stehen wir unseren Kunden jederzeit zur Seite.Möchten Sie mehr erfahren? Nehmen Sie noch heute Kontakt mit Swagelok auf und erfahren Sie mehr darüber, wie wir zur Entwicklung zuverlässiger Wasserstofffahrzeuge und der zugehörigen Infrastruktur beitragen.

In Verbindung stehende Artikel

Fallstudie: Wasserstoffbrennstoffzellen von Luxfer

Luxfer profitiert bei der Entwicklung von Kraftstoffsystemen für 144 Wasserstoffbusse von der Zusammenarbeit mit Swagelok und der Investition in eine EC-79-Zertifizierung. Erfahren Sie, wie Swagelok Manchester mit seinem Engagement neue Innovationen bei Luxfer vorangetrieben hat.

Was braucht es für Wasserstofffahrzeuge und abgasfreie Technologien der Zukunft? Antworten von der ACT Expo

Umweltschonende Transporttechnologien sind wichtig. Für die umfassendere Nutzung von Wasserstofffahrzeugen braucht es eine zuverlässige und zukunftsfähige Infrastruktur.

Checkliste zur Sicherheit in industriellen Fluidsystemen

Mit diesen Best Practices steigern Sie die Sicherheit Ihrer industriellen Fluidsysteme.