Arten von Korrosion

Wenn man die richtige Werkstofflösung finden will, muss man mit der Ursache des Problems beginnen.

> Eine druckfreundliche Version des Materialführung auswählen anzeigen und herunterladen

Allgemeine (gleichmäßige) Korrosion

Allgemeine, oder gleichmäßige Korrosion ist leicht zu erkennen. . Lernen Sie sie zu erkennen.

Lokalisierte Spaltkorrosion

Hier sehen Sie, wie sich Korrosion in den Spalt eines Fluidsystems und in engen Räumen bilden kann.

Spannungsrisskorrosion

Erfahren Sie mehr darüber, wie Spannungsrisskorrosion zu Materialversagen führen kann.

Sauergas- oder Schwefelwasserstoff-Spannungskorrosion

Sauergasumgebungen können zu einer Schwefelwasserstoff-Spannungskorrosion führen. Sehen Sie, wie sich bildet.

Wasserstoffversprödung

Wasserstoff kann in Metalle diffundieren und diese verspröden. Die Auswahl resistenter Materialien kann hier helfen.

Intragranuläre Korrosion

Erfahren Sie mehr darüber, wie sich intragranuläre Korrosion auf Materialien auswirkt.

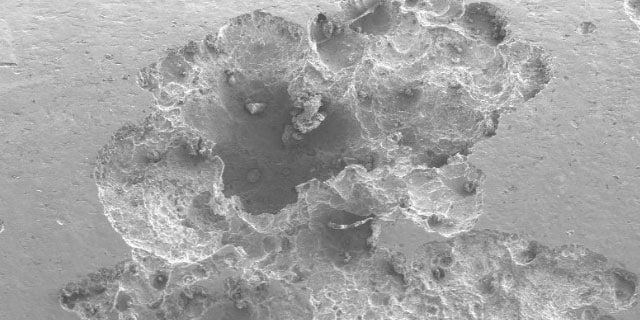

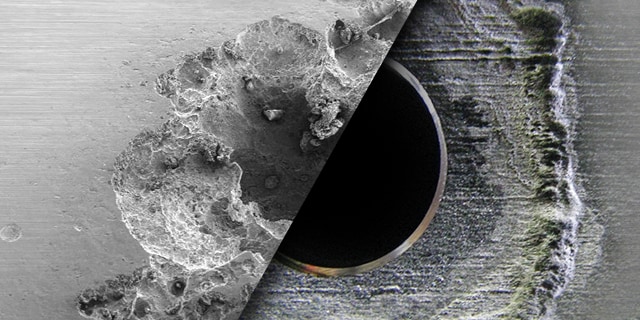

Allgemeine (gleichmäßige) Korrosion

Die am besten bekannte Art von Korrosion kann auch am ehesten erkannt und vorhergesehen werden. In einer Umgebung mit Salzwasser und anderen korrosiven Faktoren zerfällt die Oberfläche des Kohlenstoffs oder niedriglegierter Stähle, wenn sie kaustischen Stoffen ausgesetzt wird. Allgemeine Korrosion tritt auf einer Metalloberfläche ziemlich gleichmäßig auf und wird normalerweise in Milligramm pro Quadratzentimeter an ausgesetztem Material pro Tag gemessen.

So bildet sie sich

In einer Umgebung mit Salzwasser und anderen korrosiven Faktoren zerfällt die Oberfläche des Kohlenstoffs oder niedriglegierter Stähle, wenn sie kaustischen Stoffen ausgesetzt wird.

So kann sie gemessen werden

- Geschwindigkeit des Materialschwunds pro Jahr. Zum Beispiel kann ungeschützter Kohlenstoffstahl in Salzwasserumgebung pro Jahr um 1 mm zurückgehen.

- Der Gewichtsverlust einer Legierung, die mit korrosiven Fluiden in Kontakt kommt, wird normalerweise in Milligramm pro Quadratzentimeter an ausgesetztem Material pro Tag gemessen.

Siehe potenzielle Lösungen:

Lokalisierter Lochfraß

Lochfraß verursacht kleine Aushöhlungen, oder Löcher, die sich an der Oberfläche des Materials bilden. Obwohl diese Löcher bei gründlicher Inspektion sichtbar sind, können sie tief genug werden, um das Rohr zu durchlöchern. Lochfraß wird meist in Umgebungen mit hohem Chloridgehalt bei erhöhten Temperaturen beobachtet.

So bildet er sich

Wenn die Schutzschicht des Oxids (oder die passive Oxidschicht) auf der Oberfläche des Metalls zerfällt, wird das Metall für Elektronenverlust anfällig. Dadurch löst sich das Eisen im Metall in eine Lösung am anodischeren unteren Teil des Lochs auf, diffundiert nach oben und oxidiert zu Eisenoxid, oder Rost. Die Eisenchloridlösungskonzentration in einem Loch kann sich erhöhen und säurehaltiger werden, je tiefer das Loch wird. Das führt zu einem schnelleren Lochwachstum, Perforation der Rohrwände und Lecks.

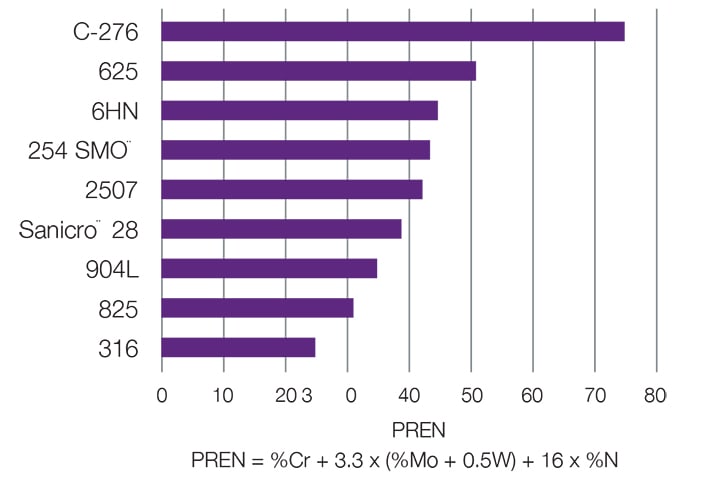

Lochkorrosion wird am besten durch geeignete Legierungsauswahl verhindert. Verschiedene Metalle und Legierungen können anhand ihrer Pitting Resistance Equivalence Number (PREN) verglichen werden, die aus der chemischen Zusammensetzung des Materials berechnet wird. PREN steigt mit zunehmendem Chrom, Molybdän und Stickstoff an.

Siehe potenzielle Lösungen:

6-Moly-Legierungen; Alloy 2507; Überprüfte Kombinationen

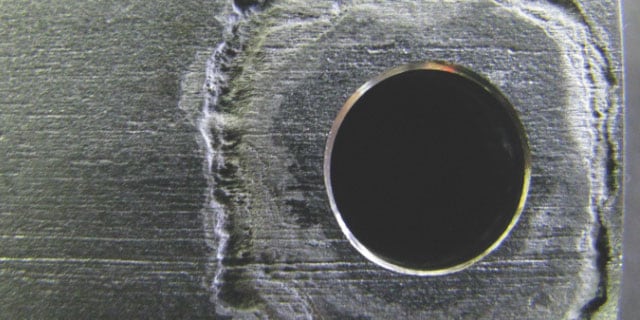

Lokalisierte Spaltkorrosion

In einem typischen Fluidsystem kommen Spalten zwischen Rohren und Rohrbefestigungen oder Rohrklemmen, zwischen nebeneinander liegenden Rohrleitungen und unter Schmutz und Ablagerungen vor, die sich unter Oberflächen gebildet haben. In Rohrmontagen sind Spalten so gut wie nicht vermeidbar, und enge Spalten stellen das größte Korrosionspotenzial dar.

So bildet sie sich

In dem Spalt bilden sich leichte Einbuchtungen, und die passive Oxidschicht, die das Metall schützt, zerfällt schließlich. Die Einbuchtungen werden größer und tiefer, bis sie die gesamte Oberfläche bedecken. An einigen Stellen kann das Rohr sogar perforiert sein. Spaltkorrosion tritt bei weit niedrigeren Temperaturen auf als Lochfraß.

Siehe potenzielle Lösungen:

Das richtige Material zählt

Wenn Salzwasser in einen Spalt diffundiert, lösen sich einige Fe++ Ionen auf und können nicht schnell aus einem engen Spalt heraus diffundieren. In Salzwasser werden negativ geladene Chloridionen (Cl-) von diesen positiv geladenen Fe++ Ionen angezogen und beginnen, in den Spalt zu diffundieren. Wenn die Chloridkonzentration ansteigt, wird die Spaltlösung korrosiver und mehr Eisen wird aufgelöst, was wiederum dazu führt, dass mehr Chloridionen in den Spalt diffundieren. Die Spaltlösung verwandelt sich schließlich in eine säurehaltige Lösung mit hoher Chloridkonzentration, die sehr korrosiv ist.

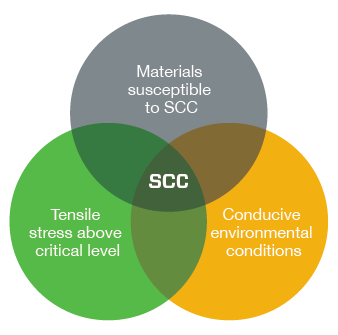

Spannungsrisskorrosion

Spannungsrisskorrosion (SCC) ist gefährlich, da es eine Komponente bei einer Belastung zerstören kann, die unter der Streckgrenze einer Legierung liegt. Bei Anwesenheit von Chloridionen ist austenitischer Edelstahl anfällig gegenüber SCC. Die Ionen reagieren mit dem Material an der Spitze eines Risses, wo die Zugspannung am stärksten ist, wodurch sich der Riss leichter ausbreiten kann. Diese Art des Versagens ist oft schwer feststellbar, und das endgültige Versagen kommt oft plötzlich.

So bildet sie sich

Für das Entstehen von Spannungsrisskorrosion müssen drei Bedingungen gleichzeitig erfüllt sein:

- Das Metall muss SCC gegenüber anfällig sein.

- Es müssen die richtigen Umgebungsbedingungen (Medium oder Temperatur) für SCC existieren.

- Die Zugspannung (Angewandte + Eigenspannung) muss über einem kritischen Niveau liegen

Siehe potenzielle Lösungen:

Edelstahl 316/316L; 6-Moly-Legierungen; Überprüfte Kombinationen; Alloy 625

Sauergas- oder Schwefelwasserstoff-Spannungskorrosion

Sauergas-Spannungskorrosion, die auch als Schwefelinduzierte Spannungsrisse (SSC) bekannt sind, ist der Zerfall des Metalls aufgrund von Kontakt mit Schwefelwasserstoff (H2S) und Feuchtigkeit. H2S wird in Anwesenheit von Wasser sehr korrosiv. Dieser Zustand kann zur Versprödung des Materials führen, was bei Spannung und Korrosion dann zu Rissen führt.

So bildet sie sich

Für das Entstehen von SSC müssen drei Bedingungen gleichzeitig erfüllt sein:

- Das Metall muss SSC gegenüber anfällig sein.

- Die Umgebung muss sauer genug sein (hoher Anteil an H2S)

- Die Zugspannung (Angewandte + Eigenspannung) muss über einem kritischen Niveau liegen

Es besteht ein erhöhtes Risiko für SSC im Vergleich zu Materialien, die weniger anfällig gegenüber SSC sind, wenn höhere Mengen des Folgenden auftreten:

- Materialhärte/Zugwiderstand

- Wasserstoffionenkonzentration (niedriger ph-Wert)

- H2S Partialdruck

- Gesamte Zugspannung (Angewandte + Eigenspannung)

- Expositionszeit

- Umgebungen mit niedrigeren Temperaturen

Siehe potenzielle Lösungen:

Das richtige Material zählt

Internationale Norm MR0175/ISO 15156: Die Petroleum- und Erdgasindustrie beschreibt beschreibt geeignete Materialien für saure Umgebungen in der Öl- und Gasproduktion.

Mehr Hilfe zur Auswahl der Bauteile für saure Ölfelder finden Sie in diesem Artikel.

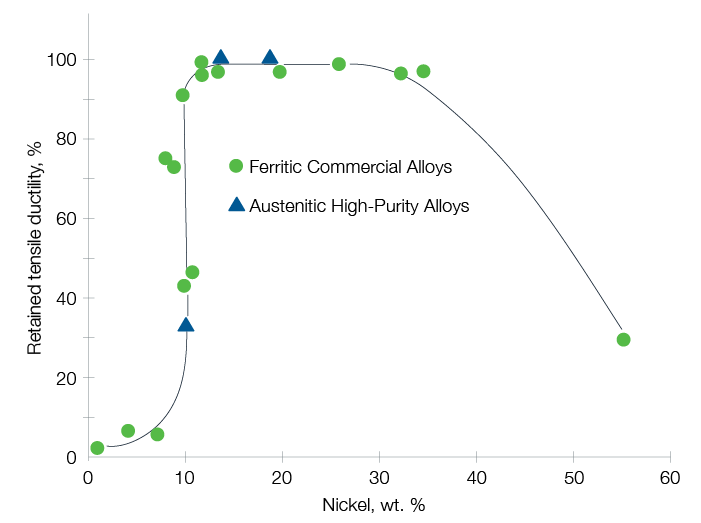

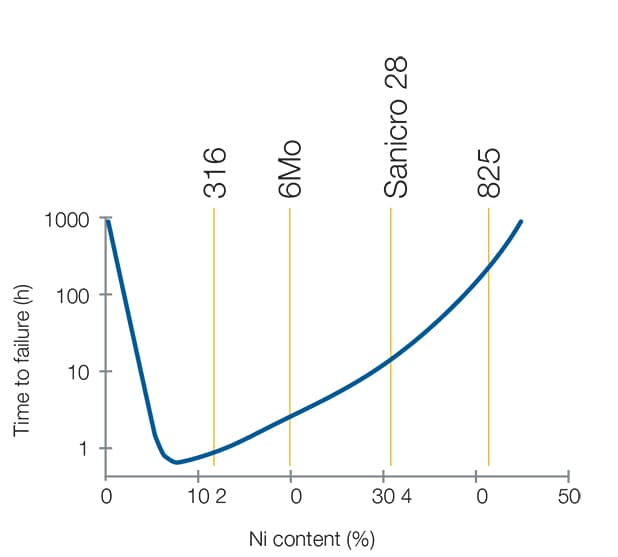

Wasserstoffversprödung

Wasserstoffatome können in Metalle diffundieren und diese verspröden. Alle Materialien, die Wasserstoffversprödung gegenüber anfällig sind, sind sehr anfällig für Spannungsrisskorrosion.

So bildet sie sich

Wasserstoff-induzierte Risse können auftreten, wenn das Metall statischer oder zyklischer Zugspannung ausgesetzt ist. Wasserstoff kann Veränderungen der mechanischen Eigenschaften und des Metallverhaltens herbeiführen, darunter auch:

- Verminderung der Dehnbarkeit (Verlängerung oder Verkürzung des Bereichs)

- Reduzierung der Kerbschlagzähigkeit und Bruchfestigkeit

- Erhöhte Materialermüdung

Wasserstoffversprödung ist nicht permanent und kann durch die Auswahl von Materialien rückgängig gemacht werden, die wasserstoffresistent sind, wie austenitische Legierungen, oder sie kann vermieden werden, wenn Materialien nicht in Umgebungen mit hohem Wasserstoffgehalt verwendet werden.

Quelle: G.R. Caskey, Handbuch zur Wasserstoffverträglichkeit für rostfreie Stähle (1983)

Siehe potenzielle Lösungen:

Edelstahl 316/316L; 6-Moly-Legierungen; Alloy 825

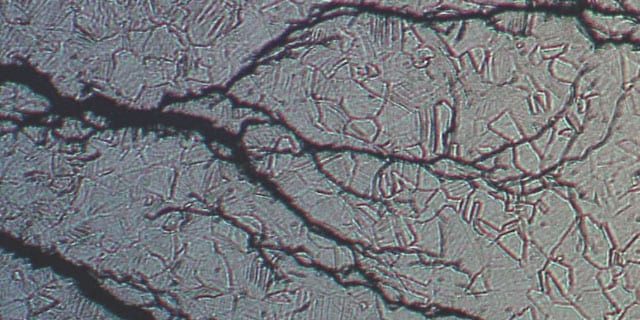

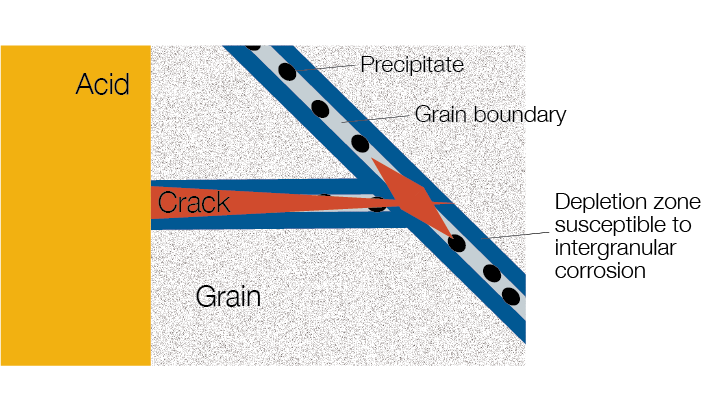

Intragranuläre Korrosion

Um IGC zu verstehen, muss man zunächst beachten, dass alle Metalle aus einzelnen Körnern bestehen. In jedem Korn sind die Atome systematisch angeordnet und bildet ein dreidimensionales Gitter. IGC greift das Material an den Korngrenzen entlang an (wo die Körner zusammen kommen, die das Metall bilden)..

So bildet sie sich

Beim Schweißen, bei Wärmebehandlung oder Exposition gegenüber hohen Temperaturen können sich entlang dieser Korngrenzen sogenannte Karbide anstauen, die Ablagerungen bilden. Diese Karbidbildung wirkt sich auf die gleichmäßige Verteilung der Elemente im Metall aus, weil es dem Material an den Korngrenzen wichtige Elemente, wie Chrom entzieht. Wenn korrosive Flüssigkeiten (wie Säuren) dann die chromentleerten Bereiche angreifen, können sich intragranuläre Risse bilden. Diese Risse können sich dann im gesamten Material fortsetzen und unentdeckt bleiben, wodurch IGC zu einer gefährlichen Art von Korrosion wird.

Siehe potenzielle Lösungen:

Edelstahlgüten mit niedrigem Kohlenstoffgehalt, wie Edelstahl 316/316L; Titanstahl oder NiO-stabilisierte Stähle, wie 321 oder 347.

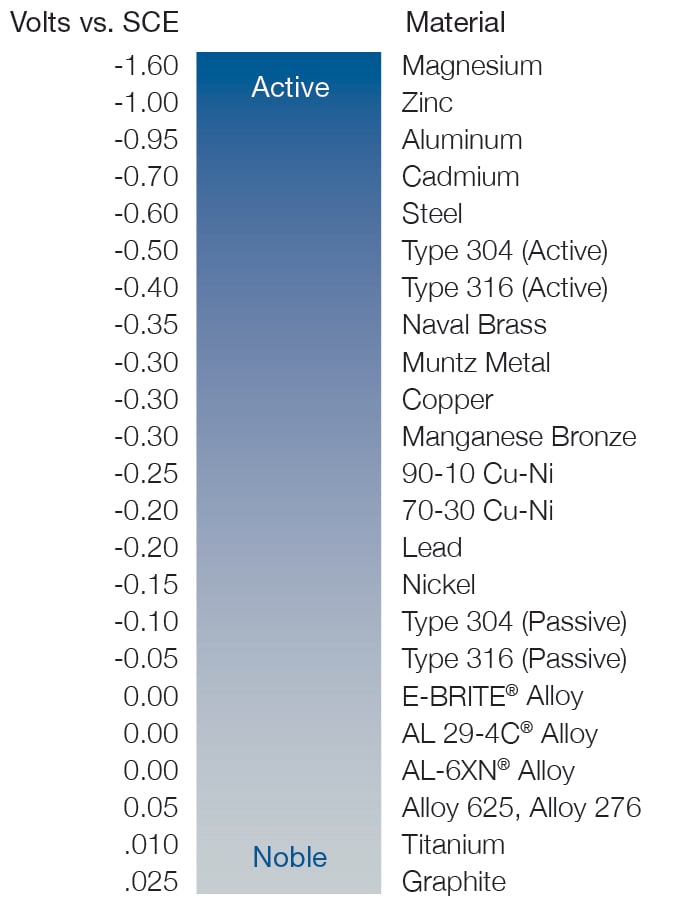

Kontaktkorrosion

Kontaktkorrosion tritt dann auf, wenn Materialien mit unterschiedlichem Elektrodenpotenzial in Anwesenheit eines Elektrolyts in Kontakt sind. Eine passive Oberfläche, oder Schicht, auf Edelstahl ist eine chromreiche Oxidschicht, die sich bei Umgebungsluft automatisch auf der Oberfläche bildet und das Material vor Korrosion schützt. Die passive Schicht veredelt das Material und macht es weniger anfällig gegenüber Korrosion. Die Verträglichkeit der Metalle kann mithilfe des anodischen Index‘ bestimmt werden, der das Potenzial oder den Spannungsunterschied von Metallen in Salzwasser im Vergleich zu einer Standardelektrode misst.

So bildet sie sich

Wenn der potenzielle Unterschied zwischen zwei unterschiedlichen Metallen in Anwesenheit eines Elektrolyts zu groß ist, zersetzt sich die passive Schicht des Materials.

Siehe potenzielle Lösungen

Um Kontaktkorrosion zu vermeiden, sollte man Materialien mit einem Spannungsunterschied von höchstens 0,2 V wählen, wie in der Tabelle zu sehen ist. Eine Verschraubung aus Edelstahl 316 (-0,05V) mit 6-Moly-Rohren (0,00V) würde eine Spannung von 0,05V zwischen den beiden Legierungen aufweisen. Diese Spannung ist wesentlich niedriger als die geforderten 0,2 V, daher ist das Risiko einer Kontaktkorrosion niedrig.

Weitere Informationen finden Sie in diesen zusätzlichen hilfreichen Referenzmaterialien von Swagelok.

>

Eine druckfreundliche Version des Materialführung auswählen anzeigen und herunterladen