Warum ein fundiertes Wissen zu Materialwissenschaften im Öl- und Gassektor so wichtig ist

Warum ein fundiertes Wissen zu Materialwissenschaften im Öl- und Gassektor so wichtig ist

17. März 2020 | Brian Van Valkenburg, Training & Services Marketing Manager

Mit dem zunehmenden Wachstum des Offshore-Öl- und Gasmarkts sind auch die Anforderungen an einen zuverlässigen und leckagefreien Betrieb gestiegen. Betreiber von Öl- und Gasanlagen stehen folglich vor der schwierigen Aufgabe, einen sicheren Betrieb sowie die maximale Leistungsfähigkeit der Systeme zu gewährleisten und gleichzeitig die Einhaltung sämtlicher Umweltauflagen sicherzustellen.

In den vergangenen Jahren hat sich einiges geändert. Insgesamt hat sich die Zuverlässigkeit von Fluidsystemen und deren Basiskomponenten zu einer der wichtigsten Prioritäten entwickelt. Aufgrund von Faktoren wie Betriebskosten und Mitarbeiterkapazitäten tendieren Plattformbetreiber zunehmend zu Bauteilen, die genauso lange halten wie die Plattform selbst – und die nicht regelmäßig ausgetauscht werden müssen. Ein zweiter wichtiger Faktor besteht darin, dass die Zuverlässigkeit der Plattformen verstärkt in den Mittelpunkt rückt, da diese immer weiter offshore installiert werden und immer tiefer gebohrt wird.

Die Instrumentierungs-, Hydraulik- und chemischen Einspritzleitungen sowie die Sprühflutanlagen in einer Offshore-Plattform kommen zusammengenommen schnell auf eine Strecke von bis zu 15.000 Meter. Hinzu kommen über 20.000 Fluidsystemkomponenten, 10.000 Verschraubungen und 8.000 mechanische Anschlüsse. All diese Punkte spielen im Hinblick auf die Zuverlässigkeit und Sicherheit der gesamten Plattform eine kritische Rolle. Daher ist es umso wichtiger, die richtigen Komponenten und Materialien einzusetzen.

Vor diesem Hintergrund wird auch deutlich, warum Metallurgie und Materialwissenschaften eine immer wichtigere Bedeutung zukommt. Facharbeiter in der Öl- und Gasbranche sind auf dieses Wissen angewiesen, um eine richtige Materialauswahl sicherzustellen, Korrosion zu vermeiden und die Leistung der Anlage zu steigern. Aus diesem Grund führt kein Weg an einer umfassenden Schulung zu diesen Themen vorbei.

Mit den Schulungsangeboten zu Materialwissenschaften unterstützen die Field Engineers von Swagelok zahlreiche Kunden in der Öl- und Gasbranche dabei, eine richtige Materialauswahl und -spezifikation in ihren Systemen zu treffen. Im Folgenden gehen wir etwas genauer darauf ein, inwiefern Facharbeiter von umfassenderen Kenntnissen der Materialwissenschaften profitieren und wie die Schulungen von Swagelok aussehen:

Die Entwicklung von Legierungen und die Vorteile der Schulung. „Welche Materialien soll ich auswählen und spezifizieren?“ Diese Frage ist weitaus komplexer als es auf den ersten Blick scheint. Mit einer Pauschalantwort ist hier leider nicht zu rechnen.

In der Vergangenheit wurden in Öl- und Gasanlagen auf der ganzen Welt in erster Linie Rohrleitungen aus Edelstahl 316 eingesetzt. Dieser Werkstoff hat sich durch seine angemessene Leistungsfähigkeit bewährt – und unter den richtigen Bedingungen ist der Edelstahl immer noch die richtige Wahl. Im Zuge der Weiterentwicklung des Markts und angesichts immer höherer Leistungsanforderungen an die Rohrleitungen und Verschraubungen in Öl- und Gasplattformen traten jedoch die Schwachstellen von Edelstahl 316 immer mehr zu Tage. Korrosion aufgrund der rauen Bedingungen auf hoher See werden zu einem echten Problem – und das lange bevor die Plattform das Ende ihrer Lebensdauer erreicht hat. Gleichzeitig ist der kontinuierliche Austausch von korrodierten Komponenten mit hohen Kosten und Risiken verbunden.

Wie lässt sich Korrosion vermeiden? Mittlerweile gibt es zahlreiche neue Legierungen, die sich durch eine zuverlässige Korrosionsbeständigkeit auszeichnen, darunter auch Swageloks Super Duplex Edelstahl, 6MO-Edelstahllegierung und viele weitere. Also liegt es doch eigentlich auf der Hand, dass für sämtliche Anwendungen auf Öl- und Gasplattformen leistungsfähigere Legierungen spezifiziert werden – oder doch nicht?

Nicht zwangsläufig. Die richtige Materialauswahl über unterschiedliche Systeme hinweg hängt von einer Vielzahl miteinander verketteter Variablen ab, allen voran den Umgebungsbedingungen, der erforderlichen Leistung und nicht zuletzt auch den Kosten. Obwohl sich viele Betreiber in ihren Spezifikationen der Einfachheit halber auf ein Material festlegen, ist das in vielen Fällen nicht unbedingt die wirtschaftlich effizienteste Wahl.Zum Beispiel bietet Edelstahl 316 eine gute Dehnbarkeit für einfaches Verformen und Schweißen zu einem attraktiven Preis. In einigen Fluidsystemen in der Öl- und Gasindustrie ist Material immer noch die erste Wahl, besonders wenn es sich um abgeschlossene Systeme handelt oder diese anderweitig vor Umwelteinflüssen wie Sonne, Salzwasser etc. geschützt sind. Allerdings ist jedoch zu beachten, dass Edelstahl 316 nicht immer gleich Edelstahl 316 ist – ein höherer Nickel- und Chromanteil als von der ASTM vorgeschrieben kann zu einer verbesserten Korrosionsbeständigkeit und Zuverlässigkeit führen.

Bei Sauergasfluidsystemen wiederum ist höchste Korrosionsbeständigkeit gefragt, um sauergas- bzw. schwefelinduzierte Spannungsrisskorrosion (SSC – Sulfide Stress Cracking) zu vermeiden. Bei SSC kommt es durch den Kontakt mit Schwefelwasserstoff und Feuchtigkeit zu einer Beschädigung des Metalls. Diese hoch korrosiven Umgebungsbedingungen sind auf vielen Offshore-Plattformen anzutreffen, insbesondere da weltweit immer mehr Sauergasvorkommen erschlossen werden. Das Material versprödet und durch die Kombination aus Zugspannung und Korrosion kommt es schließlich zu Rissbildung. Aus diesem Grund müssen leistungsfähigere Legierungen, darunter Alloy 825, Alloy 625 etc. spezifiziert werden, um die Sicherheit und Nachhaltigkeit von Öl- und Gasplattformen zu gewährleisten. Diese Materialien sind auch in der Norm NACE MR0175/ISO 15156 vorgegeben.

Zusätzlich gibt es je nach Anwendung zahlreiche weitere Einsatzmöglichkeiten für bestimmte Legierungen. So kann es in manchen Systemen ausreichend sein, nur bei den Rohrleitungen eine leistungsfähigere Legierung einzusetzen, während die Verschraubungen problemlos aus Edelstahl 316 verbaut werden können. Mit einem fundierten Wissen der Materialwissenschaften können Facharbeiter in der Öl- und Gasbranche bessere Entscheidungen treffen und die Leistungsfähigkeit der Plattform insgesamt verbessern.

Schulungen zu Materialwissenschaften. Ungeachtet des Themas gibt es zahlreiche Faktoren, die ein gutes und effektives Schulungsprogramm ausmachen. Bei der Auswahl des Schulungsangebots sollten Anlagenbetreiber darauf achten, dass die Schulungsleiter über umfangreiche praktische Erfahrung verfügen und selbst auf eine fundierte Ausbildung zurückgreifen können.

Die effektivsten Schulungsprogramme beschränken sich nicht allein auf einen allgemeinen Überblick, sondern gehen konkret auf die Anforderungen und täglichen Herausforderungen in Ihrem Betrieb ein. Dabei kommt es auch auf die Fähigkeit des Schulungsleiters an, lokale Gegebenheiten, Bestimmungen und andere regionale Faktoren zu berücksichtigen, die für Ihre Anlage ausschlaggebend sind. Beispielsweise gelten im Norden des Vereinigten Königreichs andere Regelungen und Vorschriften für Öl- und Gasaktivitäten als im Golf von Mexiko.

Diese regionalen Besonderheiten können sich auch auf den allgemeinen Wissensstand der lokalen Mitarbeiter beziehen. So ist das Vertriebs- und Servicezentrum von Swagelok in Malaysia beispielsweise in den Märkten Malaysia, Indonesien, Singapur, Thailand und Vietnam aktiv, wo aktuell eine florierende Öl- und Gasindustrie immer mehr Gestalt annimmt. Aufbauend auf diesen Erfahrungen wissen wir, dass in diesen Ländern ein hoher Bedarf an Schulungen zu Materialwissenschaften und Korrosionsschutz besteht – denn diese Themen sind für Öl- und Gasbetriebe erfolgsentscheidend. Unsere Teams hatten die Gelegenheit, mit maßgeschneiderten Schulungen zu Metallurgie und Materialwissenschaften das Fachwissen bei Branchenakteuren auszubauen und so die Weichen für den künftigen Erfolg zu stellen. In anderen Märkten sowie in anderen spezifischen Anwendungsgebieten fallen die Schulungsbedürfnisse unterschiedlich aus. So haben unsere Schulungsleiter zusätzlich „Lunch & Learn“-Sessions für wichtige Kunden veranstaltet, in denen sie auf konkrete Fragen zu Legierungen eingegangen sind.

Ein wichtiger Faktor bei der Auswahl von Schulungsangeboten und Materialien besteht außerdem darin, dass individuelle Gegebenheiten angemessen berücksichtigt werden. Es gibt unzählige Unterschiede zwischen den verschiedenen Öl- und Gasplattformen, die rund um die Welt installiert sind. Und selbst die kleinsten Unterschiede dürfen bei der Materialauswahl nicht unberücksichtigt bleiben. Welche Methoden werden bei der Installation von Rohrleitungen und Verschraubungen üblicherweise eingesetzt? Wie halten Anwender und Wartungsmitarbeiter die Systeme sauber? Können die Systeme vor Sonnenlicht oder Meerwasser geschützt werden?

Diese Fragen kommen bei nahezu allen Schulungen zur richtigen Materialauswahl und -spezifikation auf. Für Anlagenbetreiber auf der Suche nach passenden Schulungsangeboten lautet das Fazit also, dass an lokale Gegebenheiten angepasste Services und Expertise einen echten Unterschied ausmachen können. Achten Sie also darauf, dass in den Schulungen die individuellen Anforderungen und Probleme in Ihrem Betrieb aufgegriffen werden.

Sie möchten mehr erfahren? Finden Sie heraus, wie Sie von den Schulungsangeboten von Swagelok profitieren können:

In Verbindung stehende Artikel

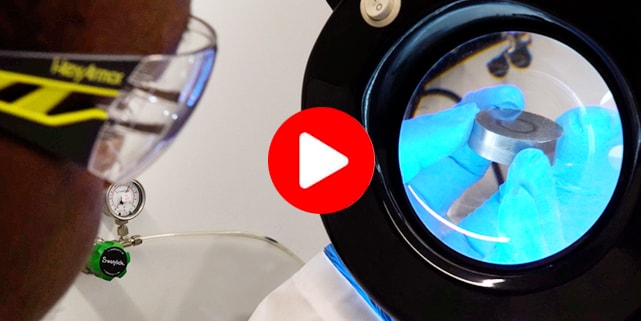

Video: Warum die richtige Werkstoffauswahl so wichtig ist

Erfahren Sie mehr darüber, warum die richtige Werkstoffauswahl für ein zuverlässig arbeitendes Fluidsystem von entscheidender Bedeutung ist.

Der richtige Werkstoff ist wichtig: Die Auswahl des richtigen Werkstoffs für Korrosionsbeständigkeit

Eine Offshore-Plattform kann ca. 15.000 Meter an Rohren, mehr als 20.000 Fluidsystem-Bauteile, mindestens 10.000 Verschraubungen und bis zu 8.000 mechanische Anschlüsse aufweisen. Daher verwundert es nicht, das die Auswahl eines korrosionsbeständigen Werkstoffs kein einfaches Unterfangen ist. Lernen Sie, wie Sie die richtig Auswahl für Ihre Anwendung treffen können.

Holen Sie mit Klemmringverschraubungen mehr aus Ihren Öl- und Gasanlagen heraus

Leistungsstarke Klemmringverschraubungen können in Offshore Öl- und Gasanlagen mit mittlerem Druck den entscheidenden Unterschied ausmachen.