Effizienter Korrosionsschutz: Warum die Wahl des richtigen Werkstoffs so wichtig ist

Eine Frage des Materials: Die Auswahl des richtigen Werkstoffs für Korrosionsbeständigkeit

Eine Offshore-Plattform kann aus nahezu 15.000 Metern Rohrleitung, über 20.000 Fluidsystemkomponenten, 10.000 Verschraubungen und bis zu 8.000 mechanischen Anschlüssen bestehen. Daher sollte bei der Wahl des Werkstoffs unbedingt darauf geachtet werden, dass die Metalle korrosionsbeständig sind.

Bei der Bekämpfung von Korrosion sind mehrere Aspekte wichtig. Es geht dabei nicht allein um den Werkstoff selbst. Die Qualität des Werkstoffs und der Fertigung spielen für die Langlebigkeit von Komponenten eines Fluidsystems zwar eine große Rolle, doch auch ein Anbieter mit Erfahrung in Werkstoffwissenschaften, der Sie bereits bei der Materialauswahl unterstützt, kann zur Korrosionsbeständigkeit Ihres Fluidsystems beitragen.

Maßnahmen zur Qualitätskontrolle

Maßnahmen zur Qualitätskontrolle

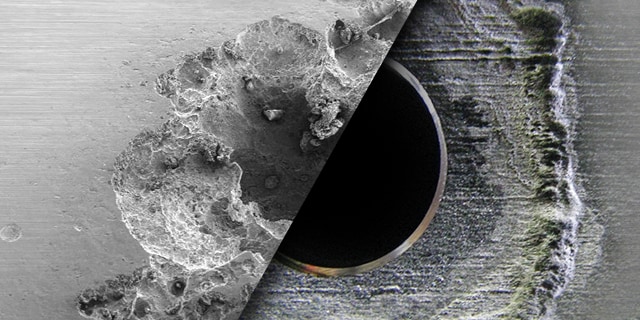

Nahezu jedes Metall korrodiert, wenn bestimmte Bedingungen vorliegen. Korrosion entsteht, wenn ein Metallatom durch ein Fluid oxidiert, was zu einem Materialverlust auf der Metalloberfläche führt. Dadurch reduziert sich die Wandstärke des Bauteils (z. B. des Rohrs) und das Risiko eines mechanischen Versagens steigt. Es gibt viele Arten von Korrosion, jeweils mit ganz eigenen Risiken. Diese sollten Sie abwägen, um den korrosionsbeständigen Werkstoff zu finden, der für Ihre Anwendung am besten geeignet ist.

Neben der chemischen Zusammensetzung eines Werkstoffs, die sich unmittelbar auf die Korrosionsbeständigkeit auswirkt, kommt es auch auf dessen Gesamtqualität an, um Schäden aufgrund von Materialfehlern zu vermeiden. Angefangen bei der Qualitätsprüfung des Stangenmaterials bis hin zur finalen Abnahmeprüfung der Bauteile sollte die Qualität bei jedem Vorgang eine Rolle spielen.

Sie möchten mehr über die richtige Materialauswahl erfahren, um Korrosion vorzubeugen? Sehen Sie sich unseren Leitfaden zur Materialauswahl an.

Prozesskontrollen und Werkstoffprüfungen

Am effizientesten lässt sich ein Problem vermeiden, wenn man es direkt an der Wurzel packt. Man kann sich zum Beispiel vom Hersteller bestätigen lassen, dass dieser strenge Qualitätskontrollmaßnahmen für einen wirksamen Korrosionsschutz einsetzt – von der Prozesskontrolle bis zur Prüfung des Lagerbestands. Es gibt verschiedene Wege, die Qualität eines Werkstoffs zu prüfen. Mit Sichtkontrollen wird z. B. die Oberfläche auf Mängel untersucht, mit speziellen zerstörungsfreien Techniken lässt sich die Korrosionsanfälligkeit bestimmen.

Rundgang durch unsere Anlage für Rohmaterialien: Warum die Prüfung der Materialqualität so wichtig ist

Eine weitere Möglichkeit ist, sich im Einzelnen anzusehen, aus welchen Bestandteilen der Werkstoff genau zusammengesetzt ist. So wirken sich optimierte Legierungen positiv auf die Korrosionsbeständigkeit, Beanspruchbarkeit, Schweißbarkeit und Dehnfestigkeit des Werkstoffs aus. Ein höherer Nickel- und Chrom-Anteil (Ni/Cr) in Edelstahl 316 als in den Normen der ASTM International vorgeschrieben verbessert etwa die Korrosionsbeständigkeit von Werkstoffen. Hersteller sollten daher stets die chemische Zusammensetzung ihrer Werkstoffe angeben und auf die Einhaltung der von der ISO (Internationale Organisation für Normung) und der ASTM veröffentlichten Normen hinweisen.

Während der Fertigung

Idealerweise prüfen Hersteller ihre Bauteile in jedem Produktionsschritt. Zunächst einmal sollte geprüft werden, ob einschlägige Arbeitsanweisungen bei der Herstellung befolgt wurden. Nach Fertigstellung der Bauteile sollte mit entsprechenden Tests untersucht werden, ob die Teile ordnungsgemäß gefertigt und frei von sichtbaren Mängeln bzw. Fehlstellen sind, die ihre Leistungsfähigkeit beeinträchtigen könnten. Abschließend sollte anhand zusätzlicher Tests die beabsichtigte Funktionstüchtigkeit und Leckagedichtheit geprüft werden.

Expertise auf dem Gebiet der Werkstoffwissenschaften

Expertise auf dem Gebiet der Werkstoffwissenschaften

Steht fest, dass die Werkstoffe und die daraus gefertigten Bauteile die in den veröffentlichten Normen geforderten Leistungsmerkmale aufweisen bzw. übertreffen, geht es im nächsten Schritt darum, eine für Ihre Betriebsumgebung geeignete Wahl zu treffen. Hier bewährt sich in der Regel ein zuverlässiger Hersteller mit fundiertem Know-how im Bereich der Werkstoffwissenschaften.

Denn die Einschätzung eines kompetenten Ingenieurs zu Faktoren wie den mechanischen Eigenschaften und der Beständigkeit des Werkstoffs ist bei der Auswahl eine wertvolle Unterstützung.

Materialeigenschaften

Materialeigenschaften

Zu den mechanischen Eigenschaften eines Werkstoffs zählen seine Streckgrenze sowie seine Zugfestigkeit und Dehnbarkeit . Stark beanspruchbare Werkstoffe eigenen sich beispielsweise für die Fertigung von Bauteilen, die anschließend in Hochdruckanwendungen eingesetzt werden.

Beständigkeit des Werkstoffs

Beständigkeit des Werkstoffs

Korrosion kann teuer werden. Die National Association of Corrosion Engineers (NACE) schätzt die Kosten für Korrosionsschäden in der Öl- und Gasindustrie auf insgesamt 1,4 Mrd. US-Dollar pro Jahr. Weiß man jedoch, wie man Korrosion visuell erkennt und welche Stellen anfällig sind, lässt sich das Korrosionsrisiko erheblich reduzieren. Wenn Ingenieure Korrosion gar antizipieren und auf dieser Basis die optimalen Werkstoffe auswählen, wirkt sich das positiv auf die Systemintegrität, Lebensdauer der Anlagen, Leistung und Sicherheit aus.

Gehen Sie wie folgt vor, um das Korrosionsrisiko in Ihren Anwendungen auf ein Minimum zu reduzieren:

- Informieren Sie sich, welche Arten von Korrosion es gibt – machen Sie sich mit den unterschiedlichen Erscheinungsbildern, den gefährdeten Bereichen und den Ursachen vertraut

- Wählen Sie korrosionsbeständige Werkstoffe aus

- Reduzieren Sie Stellen, die anfällig für Korrosion sind, und vermeiden Sie den Einsatz nicht beständiger Metalle

- Spezifizieren Sie alle verbauten Komponenten – von den Halterungen über die Klemmen bis hin zu den Rohren. Das senkt das Korrosionsrisiko

Kompetenter Support

Mit der Installation von Fluidsystemkomponenten aus hochwertigen Werkstoffen alleine ist es nicht getan. Um eine hohe Lebensdauer Ihrer Anlagen zu erreichen, sollten Sie auch nach dem Kauf kompetente Unterstützung in Anspruch nehmen. Wählen Sie unbedingt einen Anbieter, der Ihre Anwendung kennt und passende Empfehlungen sowie Lösungen zum Schutz Ihrer Anlagen bereitstellen kann.

Wir bieten beispielsweise ausführliche Schulungen zum Thema Werkstoffwissenschaften an, die von hochqualifizierten Experten auf eben diesem Gebiet und für Metallurgie geleitet werden. Diese Schulungen sind darauf ausgelegt, Fluidsystembetreiber dabei zu unterstützen, Komponenten aus dem richtigen Material auszuwählen, damit eine langwährende Leistung in anspruchsvollen Umgebungen sichergestellt ist. Klicken Sie auf den untenstehenden Link, um sich für eine Schulung anzumelden oder um mehr über Korrosionsbeständigkeit zu erfahren.

In Verbindung stehende Artikel

Lochfraß oder Spaltkorrosion: Die Unterschiede erkennen

Edelstahl-Korrosion in Rohrsystemen ist jedes Jahr eine der Hauptursachen für Gewinnverluste von Öl- und Gasunternehmen. Mithilfe der Tipps von Swagelok Experten erfahren Sie, wie Sie Lochfraßkorrosion und Spaltkorrosion, die zwei Hauptarten von Korrosion, erfolgreich identifizieren und bekämpfen.

Optimierte Werkstoffe: Der Schlüssel zu mehr Sicherheit und Kostenersparnissen

Erfahren Sie, wie die Eigentümer von Offshore-Plattformen die Auswahl der Werkstoffe für ihre Rohre und Rohrverbindungen optimieren können, damit in einer Vielzahl von Anwendungsfällen die Kosten überschaubar bleiben und die Sicherheit steigt.

Video: Warum die richtige Werkstoffauswahl so wichtig ist

Erfahren Sie mehr darüber, warum die richtige Werkstoffauswahl für ein zuverlässig arbeitendes Fluidsystem von entscheidender Bedeutung ist.