Optimierte Werkstoffe: Der Schlüssel zu mehr Sicherheit und Kostenersparnissen

Weshalb eine optimierte Werkstoffauswahl die Sicherheit von Offshore-Fluidsystemen erhöht und Kosten spart

Für die Eigentümer von Offshore-Plattformen und -Schiffen im Bereich der Öl- und Gasgewinnung ist die Kostenoptimierung ein großes Thema. Genauso wichtig wie ein sicherer, vorschriftenkonformer Betrieb während der gesamten Lebensdauer der Plattform.

Es ist durchaus möglich, beiden Zielen Priorität einzuräumen, und zwar indem geeignete Werkstoffe spezifiziert werden, die in einem breiten Spektrum von Fluidsystemen und Komponenten auf der ganzen Plattform einsetzbar sind. Zum Beispiel Rohre und Rohrverbindungen aus Edelstahl 316: Diese sind für viele Anwendungen ausreichend korrosionsbeständig und eine wirtschaftlich sinnvolle Lösung. Bei anderen, anspruchsvolleren Anwendungen braucht es jedoch eine erhöhte Korrosionsbeständigkeit durch robustere Legierungen, etwa superaustenitische Edelstähle mit 6 % Molybdän oder Super Duplex 2507, die zunächst einmal mehr kosten.

Plattformen in Offshore-Umgebungen sind einer hohen Beanspruchung ausgesetzt — da liegt der Gedanke nahe, für alle Rohrleitungen und Verbindungen von vornherein eine robustere Legierung zu wählen. Aber angesichts der kilometerlangen Rohrleitungen und Tausenden von Verbindungen wäre das ein echter Kostentreiber. Dem gegenüber steht ein nur geringer oder gar kein Nutzen bei Anlagen, die in weniger rauen Umgebungen betrieben werden. Auch wird häufig davon ausgegangen, dass Rohrleitungen und -verbindungen grundsätzlich aus demselben Werkstoff bestehen müssten. Das muss jedoch nicht zwingend sein: Solange die Werkstoffe dahingehend kompatibel sind, dass keine Kontaktkorrosion auftritt.

Werden hingegen plattformweit technisch durchdachte Kombinationen aus Edelstahl 316 und robusteren Legierungen spezifiziert, trägt das zu mehr Sicherheit bei und die Kosten bleiben vertretbar. Folgendes sollten Eigentümer über die Korrosionsarten, die in Offshore-Umgebungen auftreten können, wissen. Mit etwas zusätzlichem Wissen über Werkstoffkunde gelingt die Auswahl der richtigen Werkstoffe für die eigene Plattform:

Die Korrosionsgefahr verstehen

Die Rohrleitungen und -verbindungen, aus denen die Anlagen auf einer Plattform bestehen — chemische Einspritzvorrichtungen, Hydraulikaggregate, TUTUs (Topside Umbilical Termination Units), Steuertafeln von Bohrlochköpfen usw. — sind unterschiedlich anfällig für verschiedene Arten der Korrosion. An Rohren tritt Lochfraß und Spaltkorrosion auf. An Rohrverbindungen besteht die Gefahr von Spannungsrisskorrosion. Jede Form der Korrosion kann ein Rohr oder eine Verbindung zersetzen. Eine dadurch entstehende Leckage stellt unter Umständen eine erhebliche Gefährdung Ihres Bedienpersonals dar.

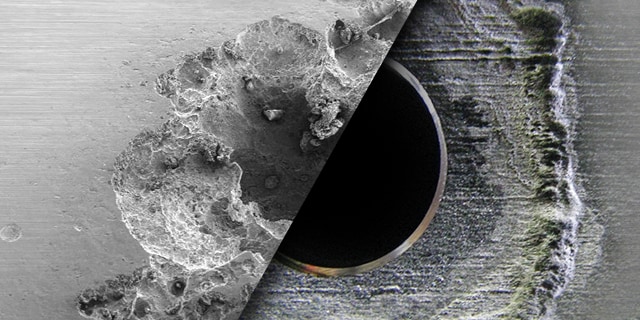

Lochfraß und Spaltkorrosion in Rohrleitungen. Lochfrß und Spaltkorrosion tritt punktuell an der Außenfläche der Rohre auf. Überall dort, wo die Oxidschicht mit hohem Chromgehalt, die das Metall schützt, durch die Einwirkung der im Meerwasser enthaltenen Chloride geschwächt wird.

Robuste Werkstoffe mit einer höheren kritischen Lochkorrosionstemperatur (CPT) und Spaltkorrosionstemperatur (CCCT), etwa 6-Moly-Legierungen 254 oder 6HN (UNS N08367), die Super Duplex-Legierung 2507 oder Nickellegierungen 825, 625, C-276 oder 400, bieten einen guten Schutz vor dieser Gefahr. Auch Schellen aus Kunststoff mindern das Risiko einer Spaltkorrosion. Ebenfalls möglich ist der Einsatz neuartiger Kunststoffschellen, an denen die Flüssigkeit abgeleitet wird.

Lochfraß macht sich durch kleine Löcher oder Dellen in der Oberfläche des Metalls bemerkbar. Spaltkorrosion ist im Wesentlichen dasselbe, tritt jedoch verstärkt in engen Spalten auf — häufig zwischen Rohr und Rohrschelle, unter Verschmutzungen oder Ablagerungen auf der Außenseite der Rohre oder zwischen zwei parallel verlaufenden Rohren.

Chloridinduzierte Spannungsrisskorrosion (CSCC). SCC kann in einer Umgebung mit hohem Chloridgehalt zum Problem werden, wenn die Rohrverbindungen Spannung ausgesetzt sind, insbesondere wenn es sich dabei um einfachere Ausführungen handelt. Je nach Montage einer Verbindung und durch den Druck im System kann es dazu kommen, dass sich an der Mutter ein Riss bildet. Unter dem Einfluss der Chloride verästeln sich diese Risse womöglich und breiten sich aus. Schließlich gibt die Mutter nach und bricht. Das passiert oft ganz plötzlich.

Dieselben robusteren Legierungen, die gegen Lochfraß- und Spaltkorrosion helfen, senken auch das Risiko, dass eine CSCC auftritt. Allerdings kann qualitativ hochwertiger Edelstahl 316 mit einem erhöhten Nickel- (mindestens 12 %) und Chromgehalt (mindestens 17 %) — das übersteigt die Mindestanforderung der anwendbaren ASTM-Normen — in wenig und moderat korrosiven Umgebungen genauso effektiv sein. Das ist ebenfalls ein Weg, um ohne Abstriche hinsichtlich der Sicherheit die Kosten zu optimieren.

Ihre Spezifikation optimieren.

Aus dem Wissen heraus, wie sich verschiedene Korrosionsarten auf Rohre bzw. Rohrverbindungen auswirken und welche Werkstoffe zuverlässig korrosionsbeständig sind, ergibt sich eine Lösung: Durch Rohre mit robuster Legierung, kombiniert mit Verbindungen aus hochwertigem Edelstahl 316, bleibt das Korrosionsproblem beherrschbar — sowohl unter Sicherheits- als auch Kostenaspekten.

Bei der Auswahl der Rohrverbindungen ist jedoch auch noch mehr zu berücksichtigen. Neben Edelstahl 316 mit einem erhöhten Nickel- und Chromgehalt sind Verbindungen mit gehärteten Klemmringen zu empfehlen. Das Rohr sitzt dadurch zuverlässig fest und ist leckagesicher abgedichtet. Auch die Vibrationsfestigkeit ist ausgezeichnet. Die Leistungsfähigkeit einer Kombination aus Rohrverbindung und Rohrleitung ist in Prüfberichten dokumentiert. Bitten Sie Ihren Zulieferer um Einsicht in diese Berichte. Auch die Nachfrage, welche Qualitätskontrollen während der Fertigung stattfinden, lohnt sich.

Denken Sie auch daran, wie wichtig eine sorgfältige Montage unter Einhaltung geeigneter Verfahren ist. Ihre Werkstoffe mögen optimiert sein, eine mangelhafte Montage kann deren Leistung jedoch herabsetzen. Achten Sie darauf, dass die Techniker auf Ihrer Plattform wissen, wie man mit Rohrleitungen richtig umgeht und Rohrverbindungen montiert, damit die Anlage am Ende zuverlässig und leckagefrei funktioniert. Ihr Zulieferer ist eventuell in der Lage, Ihr Personal entsprechend zu schulen.

Die richtige Kombination aus Werkstoffen für die Fluidsysteme auf einer Bohrplattform hängt von den Betriebs- und Umgebungsbedingungen ab, Ihren Präferenzen und Ihrer Risikotoleranz, und natürlich von Ihrem Budget. In einer Vielzahl von Umgebungen ist es mit dem richtigen Zulieferer an Ihrer Seite möglich, bei den Verbindungen auf sichere Weise Kosten zu sparen.

Sie möchten mehr darüber erfahren, wie Sie die richtige Werkstoffauswahl treffen und Ihre Offshore-Fluidsysteme am besten kombinieren? Wenden Sie sich an Swagelok. Wir unterstützen Sie bei der Optimierung.

In Verbindung stehende Artikel

Der richtige Werkstoff ist wichtig: Die Auswahl des richtigen Werkstoffs für Korrosionsbeständigkeit

Eine Offshore-Plattform kann aus nahezu 15.000 m Rohren, über 20.000 Fluidsystemkomponenten, 10.000 Verschraubungen und 8.000 mechanischen Anschlüssen bestehen. Da fällt die Auswahl korrosionsbeständiger Werkstoffe nicht leicht. So funktioniert es.

Schulungen zur Minimierung von Risiken auf Öl- und Gasplattformen

Umfassende Schulungen zu kritischen Fluidsystemen sind insbesondere im Öl- und Gassektor von entscheidender Bedeutung. Erfahren Sie mehr darüber, wie Sie mit den richtigen Schulungs- und Weiterbildungsprogrammen Unfälle gezielt vermeiden.

Lochfraß oder Spaltkorrosion: Die Unterschiede erkennen

Edelstahl-Korrosion in Rohrsystemen ist jedes Jahr eine der Hauptursachen für Gewinnverluste von Öl- und Gasunternehmen. Mithilfe der Tipps von Swagelok Experten erfahren Sie, wie Sie Lochfraßkorrosion und Spaltkorrosion, die zwei Hauptarten von Korrosion, erfolgreich identifizieren und bekämpfen.