Mejorar la Seguridad y Ahorrar con Materiales Optimizados

Por qué la Selección Optimizada de Materiales para Sistemas de Fluidos Puede Ayudar a Mejorar la Seguridad en Alta Mar y Reducir Costes

La optimización de los costes es uno de los objetivos más importantes para los propietarios de plataformas petrolíferas y de gas en alta mar y de barcos flotantes, sólo superado por la garantía de un funcionamiento seguro y conforme a las normas durante toda la vida útil de la plataforma.

Establecer prioridades para ambos objetivos puede lograrse especificando los materiales apropiados que pueden utilizarse en una amplia gama de sistemas y componentes de fluidos en toda la plataforma. Por ejemplo, el tubo y los racores de acero inoxidable 316 ofrecen una buena resistencia a la corrosión y son una opción económica en muchas aplicaciones de plataformas. Algunas aplicaciones más difíciles, sin embargo, requerirán una mayor resistencia a la corrosión ofrecida por aleaciones más robustas como la 6-moly súper austenítica, o la 2507 súper dúplex, que tienen un mayor coste inicial.

Los ambientes marinos tienen condiciones operativas desafiantes, y puede ser tentador especificar estas aleaciones más robustas para todo el tubo y los racores de la plataforma. Pero dados los kilómetros de tubo y los miles de racores necesarios, esta elección puede aumentar sustancialmente los costes, mientras que aporta poco o ningún beneficio en aplicaciones que operan en condiciones menos severas. También es una suposición común que los materiales utilizados para el tubo y los accesorios del tubo deben coincidir, pero eso no siempre es cierto cuando se utilizan dos materiales diferentes y compatibles que pueden resistir la corrosión galvánica.

En cambio, especificar combinaciones diseñadas de acero inoxidable 316 y aleaciones más robustas en toda la plataforma puede resultar en altos niveles de seguridad y sin embargo ayudar a mantener los costes controlados. Esto es lo que los propietarios deben saber sobre los tipos de corrosión que pueden producirse en diversos entornos marítimos, y cómo aplicar un poco de conocimiento de la ciencia de los materiales para hacer la selección correcta para su plataforma específica:

Entender la Amenaza de la Corrosión

El tubo y los racores que componen las diversas aplicaciones de la plataforma—sistemas móviles de inyección química, unidades de energía hidráulica, terminaciones umbilicales superiores, paneles de control de cabeza de pozo, y otras—son respectivamente susceptibles a diferentes formas de corrosión. El tubo puede ceder a la corrosión por picaduras y a la corrosión intersticial, y los racores para tubo pueden verse amenazados por el esfuerzo de corrosión bajo tensión. Cada uno de estos tipos puede dar lugar a un fallo en el tubo o el racor y, en última instancia, a una fuga que puede ser una importante amenaza para la seguridad de su personal.

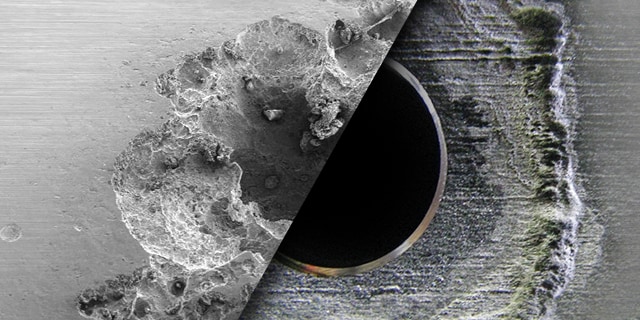

La corrosión por picaduras e intersticial en el tubo. La corrosión por picaduras e intersticial se produce en zonas concentradas de la superficie del tubo, donde la capa protectora de óxido de cromo del metal se rompe debido a la exposición a los cloruros que se encuentran comúnmente en el agua salada.

La corrosión por picaduras aparece como pequeñas cavidades, o fosas, en la superficie del metal. La corrosión intersticial es esencialmente el mismo fenómeno, pero se concentra en cavidades estrechas, más comúnmente entre los tubos y las abrazaderas de los tubos, bajo la suciedad y los depósitos en las superficies de los tubos, o entre los tramos de tubos adyacentes.

Los materiales resistentes, con Temperaturas Críticas de Picadura (CPT, del inglés, de Critical Pitting Temperature) y Temperaturas Críticas de Corrosión Intersticial (CCCT, del inglés, Critical Crevice Corrosion Temperature) más altas, como las aleaciones 6-moly 254 o 6HN (UNS N08367), la aleación súper dúplex 2507, o las aleaciones de níquel 825, 625, C-276, o 400, son una buena defensa contra estas amenazas de corrosión. Para ayudar a reducir la corrosión intersticial también se pueden usar abrazaderas de plástico. También se pueden utilizar unas nuevas abrazaderas de plástico que permiten el drenaje de líquidos.

Agrietamiento por corrosión bajo tensión de cloruros (SCC, del inglés Stress Corrosion Cracking). La SCC puede convertirse en un problema frecuente en entornos de alto contenido en cloruros cuando los racores para tubo están sometidos a una tensión de tracción, especialmente cuando se utilizan racores de calidad inferior. La instalación del racor y la presurización del sistema pueden causar la formación de una grieta de tensión en la tuerca del racor. Los cloruros pueden a partir de ahí provocar que estas grietas se ramifiquen y proliferen. Con el tiempo, la tuerca puede fallar abriéndose, a veces repentinamente.

Del mismo modo, las aleaciones más resistentes que pueden reducir la probabilidad de picaduras y corrosión intersticial también pueden ayudar a reducir el riesgo de CSCC. Sin embargo, el acero inoxidable de alta calidad formulado con un contenido elevado de níquel (12% como mínimo) y cromo (17% como mínimo), que excede los requisitos mínimos de las normas ASTM aplicables, puede ser igual de eficaz en entornos leve y moderadamente corrosivos, lo que permite a los propietarios optimizar el coste y mantener al mismo tiempo los sistemas seguros.

Optimizar su especificación.

Sabiendo cómo los diferentes tipos de corrosión impactan en el tubo y en los racores respectivamente, y los tipos de materiales que pueden resistir de forma fiable cada tipo de corrosión, se hace evidente una solución: El tubo de aleación resistente junto con racores de acero inoxidable 316 de alta calidad, pueden aportar un control de la corrosión fiable y de coste optimizado, así como una mayor seguridad del sistema.

Al seleccionar los racores para tubo, hay que tener en cuenta algunas otras cualidades. Además del elevado contenido de níquel y cromo en el acero inoxidable 316, los propietarios deben buscar racores con férulas endurecidas que producen un agarre robusto y fiable del tubo. Esto ayuda a crear un cierre estanco y ofrece una excelente resistencia a las vibraciones. Para ayudar a verificar el rendimiento, solicite a su proveedor que le proporcione informes de pruebas de esa combinación de racores y tubo. También puede ser conveniente consultar sobre los controles de calidad que se aplican durante la fabricación para garantizar la calidad y el rendimiento.

Por último, tenga en cuenta la importancia de los métodos de instalación adecuados. Aunque se hayan optimizado los materiales, una instalación incorrecta puede afectar negativamente al rendimiento. Asegúrese de que los técnicos de la plataforma sepan cómo manipular correctamente el tubo e instalar los racores para garantizar un funcionamiento fiable y sin fugas. Su proveedor debe poder ofrecer oportunidades de formación para mejorar los conocimientos de su personal.

En definitiva, la selección de una buena combinación de materiales para los sistemas de fluidos de la plataforma dependerá de sus condiciones operativas y ambientales, de sus preferencias, de su tolerancia al riesgo y de su presupuesto. Pero hay una variedad de entornos operativos en los que la oportunidad de ahorrar costes en sus conexiones se puede hacer de forma segura con el proveedor adecuado.

¿Le interesa saber más sobre la selección de materiales y combinaciones adecuadas para sus sistemas de fluidos en alta mar? Contacte con nosotros para saber cómo puede ayudarle Swagelok a optimizar sus materiales hoy mismo.

Artículos relacionados

El Material importa: Seleccionar el Material Adecuado para la Resistencia a la Corrosión

Una plataforma marítima puede tener cerca de 15.000 metros de tubo, más de 20.000 componentes para sistemas de fluidos, no menos de 10.000 racores, y unas 8.000 conexiones mecánicas. No es de extrañar que elegir un material no sea fácil. Aprenda cómo hacer la mejor selección para su aplicación.

Cómo la Formación Puede Eliminar el Riesgo en las Plataformas de Petróleo y Gas

En las plataformas petrolíferas y de gas es importante una formación adecuada sobre la actividad crítica de los sistemas de fluidos. Aprenda cómo la formación adecuada puede ayudar a prevenir accidentes.

Corrosión por Picaduras y Corrosión intersticial: Identificar las Diferencias

La corrosión en los sistemas de tubo de acero inoxidable es una de las causas principales de pérdidas para las compañías petrolíferas cada año. Aprenda cómo identificar y prevenir dos tipos de corrosión, la corrosión por picaduras y la corrosión intersticial, con los consejos de los expertos de Swagelok.