Виды коррозии

Для выбора правильного материала следует начать с источника проблемы.

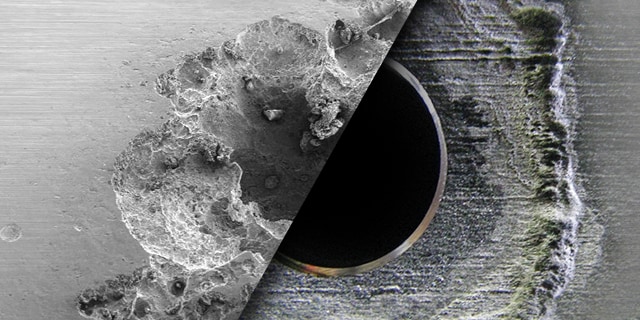

Сплошная (общая) коррозия

Сплошную, или общую коррозию определить легче всего. Посмотрите, как это можно сделать.

Местная щелевая коррозия

Посмотрите, как коррозия может происходить в трещинах компонентов жидкостных и газовых систем.

Коррозионное растрескивание под напряжением

Узнайте подробнее, как коррозионное растрескивание под напряжением может привести к разрушению материала.

Коррозия под воздействием высоксернистой среды, или сульфидная коррозия под напряжением

Среды, насыщенные высокосернистым газом, могут быть причиной сульфидной коррозии под напряжением. Посмотрите, как это происходит.

Водородное охрупчивание

Водород может проникать в металлы, делая их хрупкими. В этом случае может помочь подбор стойких к такому воздействию материалов.

Сплошная (общая) коррозия

Наиболее известный вид коррозии является также самым простым для обнаружения и предупреждения. Случаи, когда общая коррозия приводит к катастрофическим последствиям, хоть и редко, но встречаются. По этой причине общую коррозию часто считают косметической, а не серьезной проблемой. Общая коррозия распространяется по поверхности металла относительно равномерно. При расчете номинальных параметров давления необходимо учитывать постепенное уменьшение толщины стенок компонента.

Причины образования

В морской или иной коррозионной среде поверхность углеродистой или низколегированной стали начинает разрушаться, в результате чего возникает тонкая пленка оксида железа, которая со временем утолщается и затем откалывается, после чего образуется новая пленка.

Способы измерения

- Скорость потери материала из расчета на один год. Например, толщина незащищенной углеродистой стали в морской среде может уменьшаться на 1 мм каждый год.

- Потеря массы сплава при контакте с коррозионными средами обычно измеряется в миллиграммах на квадратный сантиметр подверженного воздействию материала в день.

Возможные решения:

316/316L Stainless Steel; сплавы 6Mo; сплав 2507; сплав 825; сплав 625; сплав C-276; сплав 400

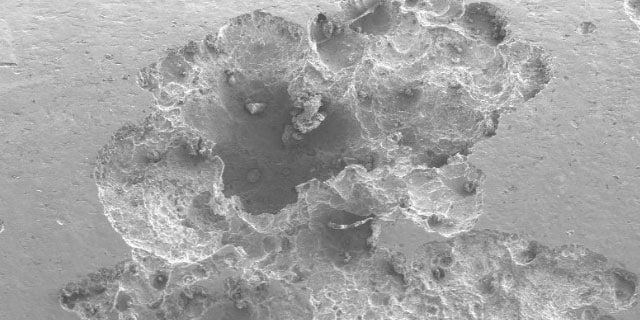

Местная точечная коррозия в хлоридсодержащих средах

Точечная коррозия состоит в образовании небольших поражений, или точек, на поверхности материала. Обнаружить очаги коррозии можно при тщательном визуальном осмотре, однако они могут распространяться вглубь вплоть до образования сквозного отверстия в стенке трубы. Точечная коррозия чаще наблюдается в средах с высоким содержанием хлоридов при повышенных температурах.

Причины образования

При разрушении защитного слоя оксида (или пассивного оксидного слоя) на поверхности металлу свойственно терять электроны. Это приводит к следующему: железо в металле переходит в раствор с обладающим более анодными свойствами дном точки, а также окислению с образованием оксида железа или ржавчины. Концентрация раствора хлорида железа в точке может усиливаться по мере углубления выемки. Эти изменения ведут к ускоренному углублению точки, перфорации стенок трубок и возникновению утечек.

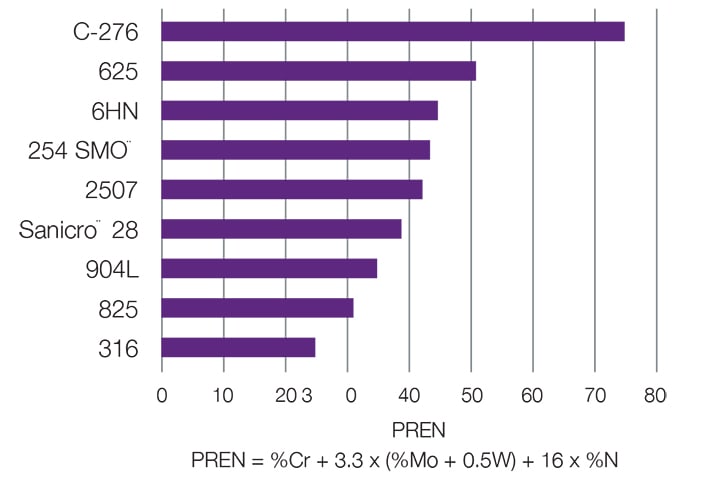

Лучший способ предотвращения точечной коррозии — правильный выбор сплава. Сравнение различных металлов и сплавов можно произвести с помощью числового эквивалента стойкости к точечной коррозии (Pitting Resistance Equivalence Number, PREN), который вычисляется на основе химического состава материала. Значение PREN возрастает по мере увеличения уровней содержания в материале хрома, молибдена и азота.

Возможные решения:

сплавы 6Mo; сплав 2507; сплав 825; сплав 625; сплав C-276; сплав 400

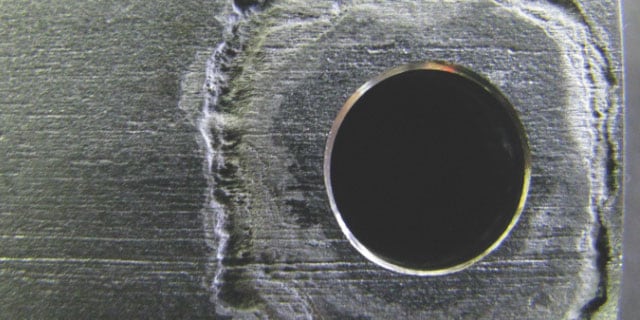

Местная щелевая коррозия в хлоридсодержащих средах

В жидкостной или газовой системе щели имеются между опорами или хомутами и трубками, между соседними трубопроводами, а также под слоем грязи и отложений, которые могут скапливаться на поверхностях. Избежать образования щелей в трубопроводных конструкциях практически невозможно, и узкие щели представляют собой наибольшую опасность с точки зрения образования коррозии.

Причины образования

Подобно точечной коррозии щелевая коррозия образуется при нарушении пассивированного оксидного слоя, защищающего металл. В результате такого нарушения образуются небольшие точечные очаги. Точечные очаги коррозии разрастаются и углубляются, пока не распространятся по всей щели.

В некоторых местах в стенках трубок могут возникнуть сквозные отверстия. Щелевая коррозия происходит при значительно более низких температурах, чем точечная коррозия.

Возможные решения:

сплавы 6Mo; сплав 2507; сплав 825; сплав 625; сплав C-276; сплав 400

Материал имеет значение

При проникновении морской воды в трещину некоторая часть ионов железа (Fe++) растворяется и не может быстро покинуть трещину. В соленой воде имеющие отрицательный заряд ионы хлора (Cl-) притягиваются к этим положительно заряженным ионам железа Fe++ и также проникают в трещину. По мере увеличения концентрации хлорида раствор в трещине становится все более коррозионно-активным, что ведет к растворению еще большего количества железа, в результате чего в трещину под воздействием молекулярного притяжения проникает еще больше ионов хлора. В итоге раствор в трещине становится более концентрированным, с высоким содержанием хлорида, который является сильной коррозионной средой.

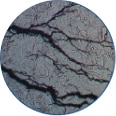

Коррозионное растрескивание под напряжением в хлоридсодержащих средах

Опасность коррозионного растрескивания под напряжением в том, что оно может стать причиной разрушения компонента при уровне напряжения ниже предела текучести сплава. В присутствии ионов хлора аустенитные нержавеющие стали подвержены коррозионному растрескиванию под напряжением. Ионы вступают во взаимодействие с материалом в верхней части трещины, где растягивающие напряжения имеют наивысшее значение, что создает благоприятные условия для роста трещины. Это явление бывает трудно обнаружить, а окончательное разрушение может произойти внезапно.

Причины образования

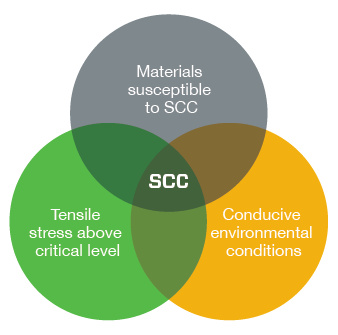

Чтобы произошло коррозионное растрескивание под напряжением, требуется одновременное соблюдение трех условий.

- Металл должен быть уязвим для коррозионного растрескивания под напряжением.

- Должны присутствовать внешние факторы (поток жидкости / газа или температура), способствующие коррозионному растрескиванию под напряжением.

- Растягивающее напряжение (приложенное + остаточное) должно превышать критический уровень.

Возможные решения:

сплавы 6Mo; сплав 2507; сплав 825; сплав 625; сплав C-276; сплав 400

Коррозия под воздействием высокосернистой среды, или сероводородное растрескивание, при высоком парциальном давлении сероводорода (HS)

Коррозия под воздействием высокосернистой среды, известная также как сульфидное растрескивание (Sulfide Cracking, SSC), представляет собой разрушение металлов под воздействием сероводорода (H2S) и влаги. Сероводород (H2S) усиливает свои коррозионные свойства в присутствии воды. В таких условиях может происходить охрупчивание материала, ведущее к растрескиванию в результате совместного действия растягивающего напряжения и коррозии.

Причины образования

Вероятность сероводородного растрескивания возрастает при усугублении следующих условий.

- Металл должен быть уязвим для сульфидного растрескивания под напряжением

- В среде должно быть достаточно сероводорода (высокое содержание H2S)

- Растягивающее напряжение (приложенное + остаточное) должно превышать критический уровень

Повышенный риск сульфидного растрескивания под напряжением имеется в случаях, когда имеют место более высокие значения нижеперечисленных факторов в сравнении с материалами, более устойчивыми к возникновению данного вида коррозии:

- твердость материала / предел прочности на разрыв;

- концентрация ионов водорода (пониженное значение pH);

- парциальное давление H2S;

- полное растягивающее напряжение (приложенное + остаточное);

- время воздействия;

Вероятность сероводородного растрескивания возрастает при пониженных температурах, когда пластичность материалов уменьшается.

Возможные решения:

сплавы 6Mo; сплав 2507; сплав 825; сплав 625; сплав C-276; сплав 400

Материал имеет значение

В стандарте NACE MR0175 / ISO 15156 описаны материалы, подходящие для использования в насыщенных высокосернистым газом средах при добыче нефти и газа. Для получения дополнительной помощи в выборе компонентов для месторождений с высоким содержанием сероводорода ознакомьтесь с документом «Выбор компонентов жидкостных и газовых систем для использования на месторождениях с высоким содержанием сероводорода».

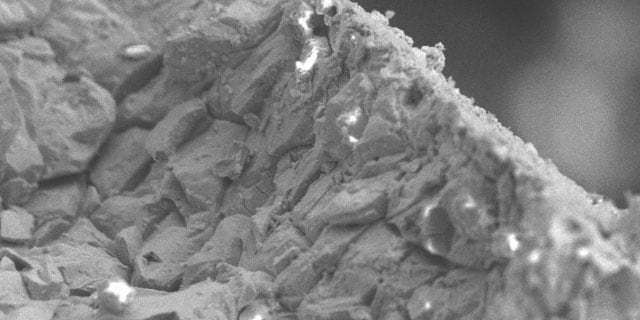

Водородное охрупчивание

Атомы водорода проникают в структуру металлов, делая их хрупкими. Все подверженные водородному охрупчиванию материалы также крайне уязвимы для коррозионного растрескивания под напряжением.

Причины образования

Растрескивание под воздействием водорода может происходить, когда металл подвергается статическому или циклическому растягивающему напряжению. Водород может вызвать изменения механических свойств и поведения металла, в том числе:

- снижение пластичности (относительное удлинение и уменьшение площади);

- снижение ударной прочности и вязкости;

- усиление усталостных харатеристик.

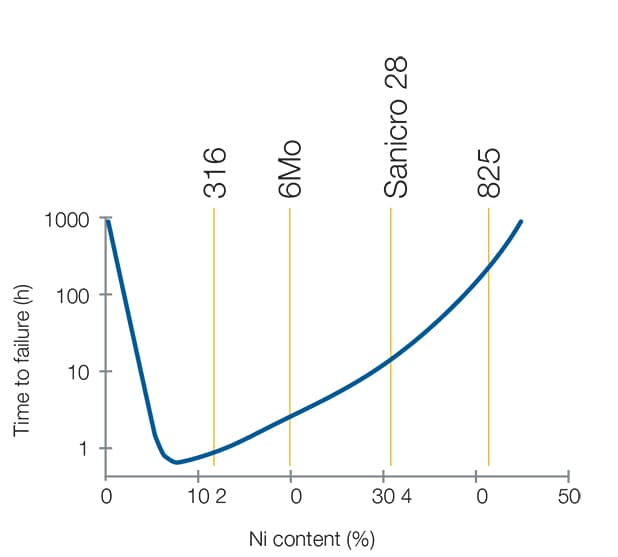

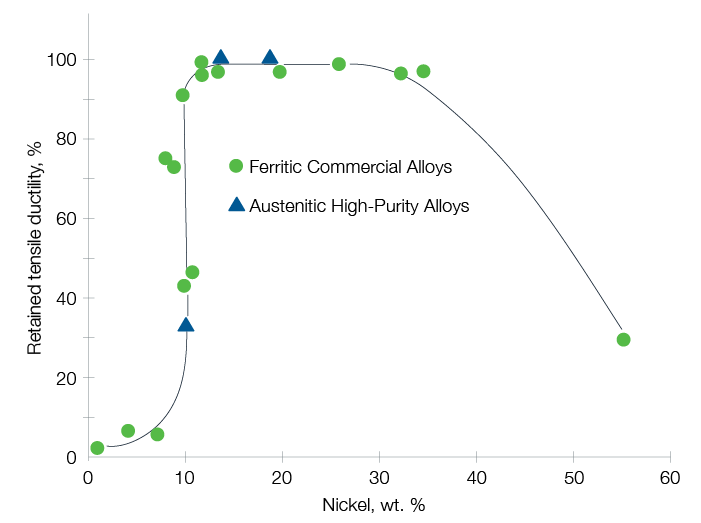

Предотвратить водородное охрупчивание можно путем подбора стойких к воздействию водорода материалов, таких как аустенитные сплавы с содержанием никеля от 10 до 30 %.

Источник: G.R. Caskey, Hydrogen Compatibility Handbook for Stainless Steels (1983)

Возможные решения:

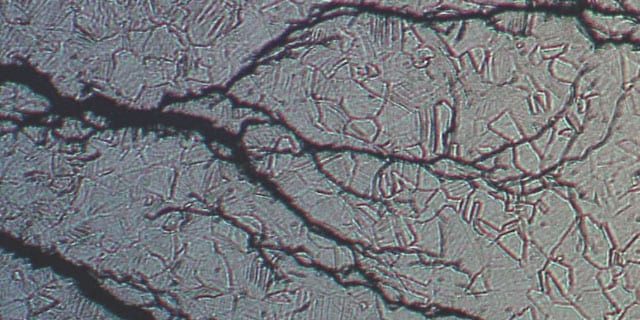

Межкристаллитная коррозия

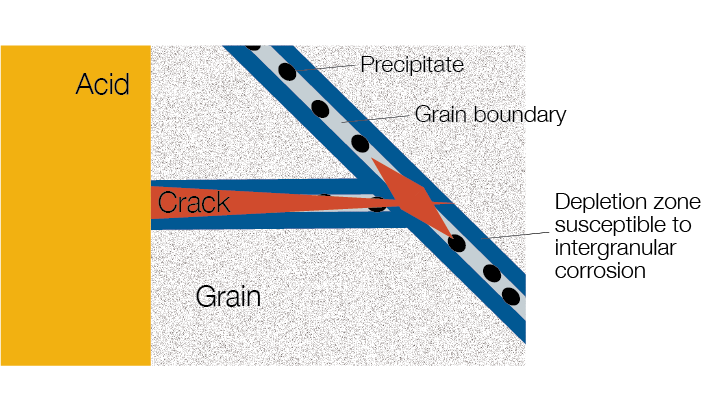

Чтобы понять природу межкристаллитной коррозии (IGC), следует знать, что все материалы состоят из отдельных зерен. Внутри каждого зерна атомы расположены в определенном порядке, образуя трехмерную кристаллическую решетку. Межкристаллитная коррозия поражает материал по границам кристаллов (т. е. там, где зерна, из которых состоит металл, соединяются друг с другом).

Причины образования

При сварке, тепловой обработке или воздействии высоких температур на границах кристаллов могут начать образовываться карбиды. Со временем такие карбидные образования могут увеличиться. Эти карбидные образования нарушают равномерность распределения элементов внутри структуры металла, отнимая у материала, соприкасающегося с границами зерна, важные химические элементы, например хром. При воздействии на лишенные хрома участки коррозионно активных сред (таких как кислоты) между кристаллами могут образовываться трещины. Эти трещины могут распространяться через всю массу материала и оставаться при этом незамеченными, что делает межкристаллитную коррозию опасной формой коррозионного разрушения материала.

Возможные решения:

Контактная коррозия при наличии электролита

Контактная коррозия возникает, когда между материалами с разными электродными потенциалами возникает контакт через слой электролита.

Пассивированный слой на нержавеющей стали состоит из тончайшей пленки оксида с высоким содержанием хрома, которая формируется под воздействием атмосферного воздуха и защищает материал от коррозии. Пассивированный слой делает материал более коррозионноустойчивым. Совместимость металлов можно определить по анодному коэффициенту (Anodic Index), который указывает на разницу потенциалов металлов, измеренную в морской воде относительно стандартного электрода.

Причины образования

Когда разница потенциалов между двумя разными металлами в присутствии электролита имеет слишком большое значение, начинается разрушение пассивированного слоя.

Возможные решения:

Для предотвращения электрохимической коррозии следует выбирать материалы с разницей потенциалов не более 0,2 В. Например, при использовании фитинга из нержавеющей стали марки 316 (-0,05 В) в сочетании с трубкой из сплава 6Mo (0,00 В) между этими сплавами возникает напряжение величиной 0,05 В. Это напряжение намного меньше 0,2 В, что означает низкий риск контактной коррозии.

Чтобы получить больше информации, ознакомьтесь с дополнительными информационными материалами от Swagelok.

> Просмотреть и загрузить подготовленную к печати версию руководства по подбору материалов

1 (супердуплексная Изображение взято из журнала Science Direct, том 1, номер 3, S.M.R. Ziaei, A.H. Kokabi, M. Nasr-Esehani, Sulfide Stress Corrosion Cracking and Hydrogen Induced Cracking of A216-WCC Wellhead Flow Control Valve Body case study, Pages 223-224, July 2013 перепечатаны с разрешения из Elsevier.

2 Изображение водородного охрупчивания предоставлено Салимом Брахими (Salim Brahimi), IBECA Technologies Corp.