腐食のタイプ

適切な材料を選択することで、腐食を未然に防ぐことが可能です。

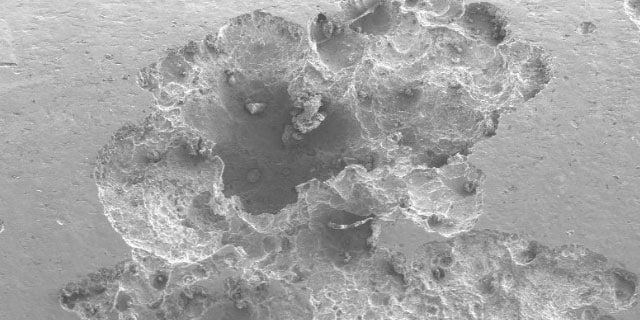

全面腐食(均一腐食)

最も一般的なタイプの腐食であり、容易に特定・予測することができます。 全面腐食が大惨事につながるケースは皆無ではないものの、非常にまれなため、全面腐食は厄介だがそれほど深刻に捉える必要はないと考えるひとが少なくありません。 全面腐食は、金属表面にほぼ均一に生じます。コンポーネントの肉厚は徐々に減っていくため、最高使用圧力を算出する際は注意が必要です。

発生のメカニズム

海洋など腐食性のある環境において、炭素鋼や低合金鋼の表面が化学変化し始め、酸化鉄スケールが形成されます。これがやがて厚くなって砕けると、新たなスケールが形成されます。

進行度の指標

- 厚み減少量: 材料の厚みが減少する年間の速度で測ります。 例えば、保護されていない炭素鋼は、海洋環境では年間1 mmのペースで薄くなるとされています。

- 質量減少量: 腐食性のある流体と接触することで合金から失われた質量で測ります。 一般的には、腐食性物質にさらされている材料の単位面積あたりの質量減少量(mg/cm3)を1日ごとに測定します。

有効なソリューション

316/316L ステンレス鋼、6-Moly合金、合金2507、合金825、合金625、合金C-276、合金400

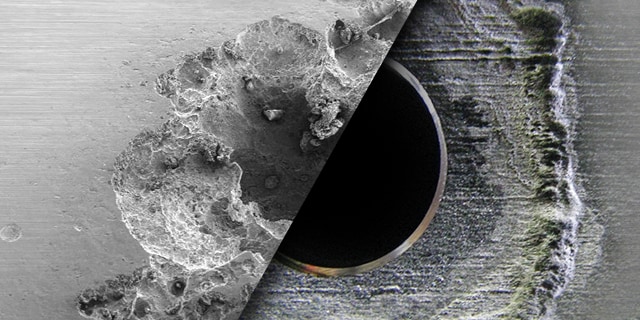

孔食(局部腐食)(塩化物を含む流体における)

孔食では、材料表面に小さな空洞(くぼみ)が生じます。 目視検査をしっかり行うことで発見できるものの、時にはくぼみが深くなってチューブに穴が開いてしまうことがあります。 孔食は、高温かつ塩化物濃度が高い環境で発生する確率が高くなります。

発生のメカニズム

金属は、表面を保護している酸化膜(不動態酸化膜)が破壊されると、電子を失いやすい状態になります。 これにより金属中の鉄がイオンとなり、くぼみの底(=アノード部)で溶液中に移行し、上部に拡散することで酸化鉄(さび)が発生します。 この塩化鉄溶液の濃度がくぼみの中で高くなり、酸性が強くなることで、くぼみが深くなっていきます。 これでくぼみがますます拡大し、チューブに穴が開いたり、漏れが発生したりすることにつながります。

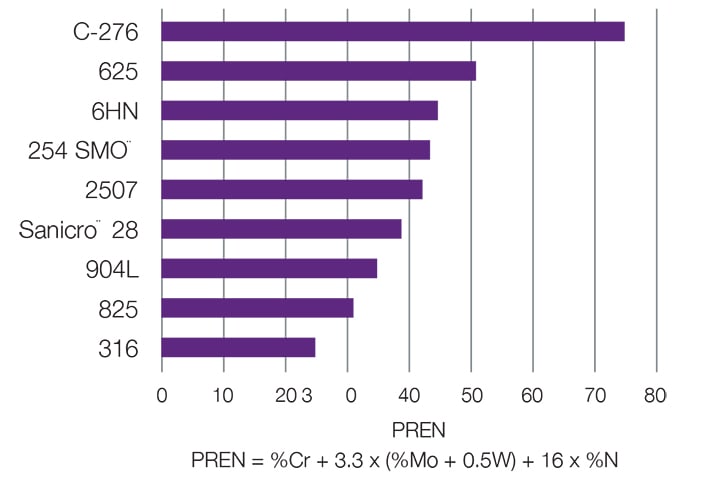

孔食指数(PREN:Pitting Resistance Equivalence Number)は、数値が高いほど孔食への耐性が優れていることを示しています。

孔食を防止する最適な方法は、適切な合金を選定することです。 金属や合金は、材料の化学成分によって算出される孔食指数を使って比較することができます。 クロム、モリブデン、窒素の含有量が増えると、孔食指数も大きくなります。

有効なソリューション

6-Moly合金、合金2507、合金825、合金625、合金C-276、合金400

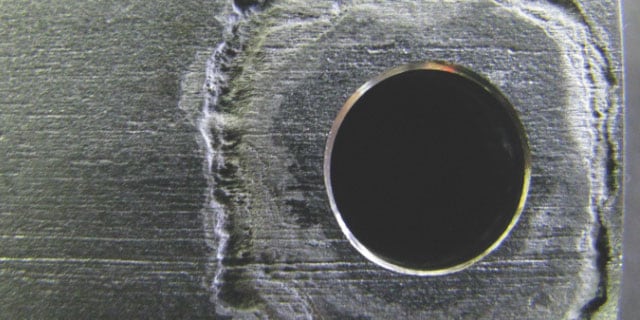

すき間腐食(局部腐食)(塩化物を含む流体における)

一般的な流体システムでは、チューブとチューブ・サポートの間、チューブとチューブ・クランプの間、隣接するチューブ配管の間、表面にたまったほこりや付着物の下などに、すき間が存在します。 すき間なくチューブを取り付けることは現実的には不可能です。なお、すき間を狭めすぎると、腐食が発生する最大の要因となります。

発生のメカニズム

孔食と同様、すき間腐食も金属を保護している不動態酸化膜が破壊されることから生じます。これがやがて小さなくぼみの形成につながります。 このくぼみが大きく深くなり、最終的にはすき間全体に広がっていきます。 場所によっては、チューブに穴が開くこともあります。 すき間腐食は、孔食に比べてかなり低い温度で発生します。

有効なソリューション

参考情報

海水がすき間に入り込むと、Fe++イオンの一部が溶け込み、狭いすき間からは拡散しにくくなります。 海水中では、マイナス電気を帯びた塩化物イオン[Cl-]が、プラス電気を帯びたFe++イオンに引き付けられてすき間に拡散し始めます。 塩化物濃度が高くなると、すき間にある溶液の腐食性がさらに高まるため、鉄の溶解が進行し、塩化物イオンがすき間にさらに拡散します。 最終的に、すき間にある溶液は、塩化物濃度が高く腐食性も非常に強い酸性溶液に変わります。

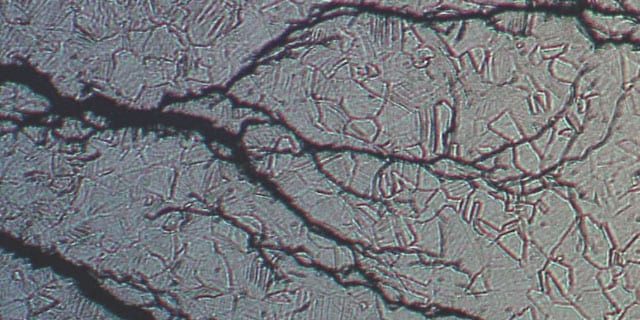

応力腐食割れ(塩化物を含む流体における)

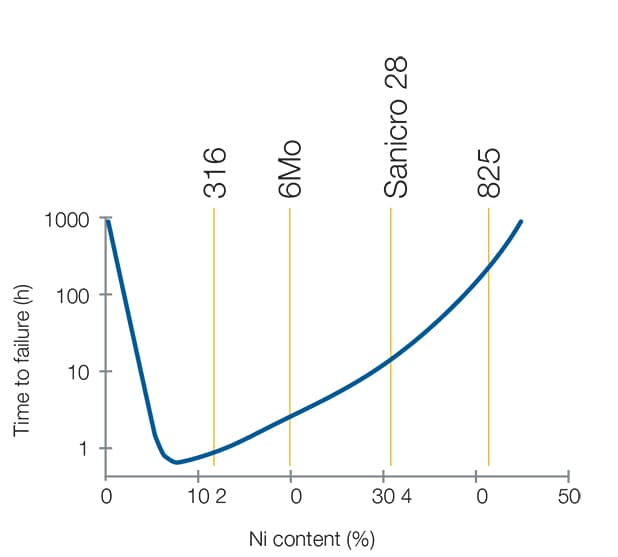

応力腐食割れ(SCC:Stress Corrosion Cracking)は、合金の耐力より低い応力下であってもコンポーネントが破壊することがあり、非常に危険です。 塩化物イオンが存在すると、オーステナイト系ステンレス鋼に応力腐食割れが生じるおそれがあります。 引張応力が最も高い割れの先端部で材料とイオンが反応すると、割れは簡単に拡大します。 割れの進行を発見するのは難しく、深刻な不具合が突然表面化することも珍しくありません。

発生のメカニズム

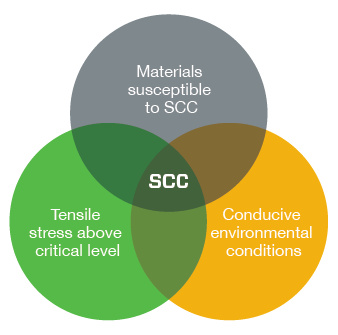

応力腐食割れは、以下の3つの条件が揃うと発生します:

- 応力腐食割れに弱い金属であること

- 応力腐食割れが発生しやすい環境条件(流体または温度)であること

- 引張応力(負荷応力+残留応力)が臨界値を超えること

有効なソリューション

6-Moly合金、合金2507、合金825、合金625、合金C-276、合金400

サワー・ガス(硫化水素) または硫化物応力割れ [高濃度の硫化水素(H2S)分圧にて]

サワー・ガス(硫化水素)割れは、硫化物応力割れ(SSC:Sulfide Stress Cracking)とも呼ばれる、硫化水素[H2S]と水分との接触によって生じる金属の劣化のことです。 硫化水素の腐食性は、水分が存在すると非常に強くなります。 これが材料の脆化の原因となり、引張応力と腐食の相互作用で割れが生じるおそれがあります。

発生のメカニズム

SSCのリスクが増大する要因:

- 硫化物応力割れに弱い金属であること

- 環境の酸性(硫化水素の濃度)が十分に高いこと

- 引張応力(負荷応力+残留応力)が臨界値を超えること

以下の項目の度合いが増すと、硫化物応力腐食が生じるリスクが高まります:

- 材料の硬度/引張強さ

- 水素イオンの濃度(pH値が低い)

- 硫化水素の分圧

- 合計引張応力(負荷応力+残留応力)

- 暴露時間

延性が低い金属の場合、低温でもSSCのリスクは増大します。

有効なソリューション

参考情報

NACE MR0175/ISO 15156規格には、サワー・ガス環境におけるオイル/ガス製造に適した材料について記載されています。 サワー・ガス環境の油田向けのコンポーネント選定に関する詳細につきましては、Offshore Magazine寄稿記事 Selecting fluid system components for use in sour oilfieldsをご参照ください。

水素ぜい性

金属は、水素原子を吸収すると脆くなります。これが水素ぜい性と呼ばれる現象です。 水素ぜい性が起こった金属はすべて、応力腐食割れが生じる可能性も非常に高くなります。

発生のメカニズム

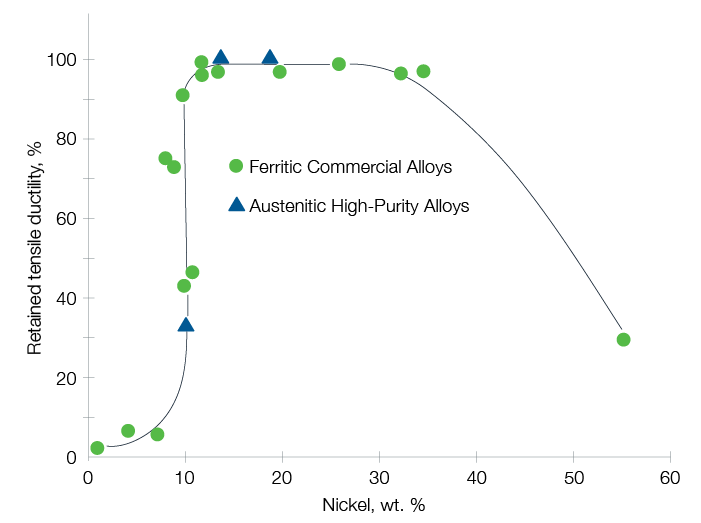

金属が静的または周期的な引張応力にさらされると、水素に誘発されて割れが生じることがあります。 水素が原因で生じる金属の機械的特性や挙動の変化は、以下の通りです:

- 延性の低下(伸びや厚みの減少が生じる)

- 衝撃強さや破壊靱性の低下

- 疲労挙動の増加

水素ぜい性は、水素耐性がある材料(ニッケル含有量が10~30%のオーステナイト系合金など)を選定することで防ぐことができます。

引用文献: 『Hydrogen Compatibility Handbook for Stainless Steels(ステンレス鋼の水素適合性に関するハンドブック)』(G.R. Caskey、1983年)

有効なソリューション

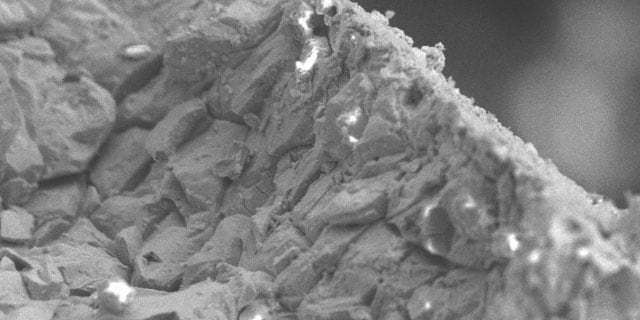

粒界腐食

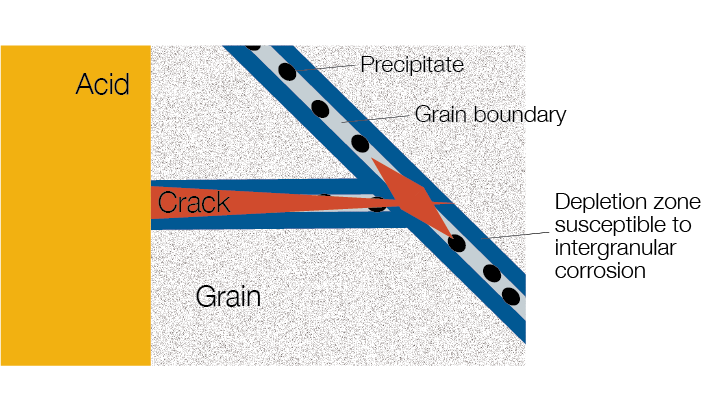

金属はすべて、粒子が集まってできています。 各粒子の内部では原子が規則的に整列し、3次元格子を形成しています。 粒界腐食(Intergranular Corrosion:IGC)は、これらの粒子が接する境界(金属を構成する粒子が結合する領域)に沿って進行していきます。

発生のメカニズム

溶接や熱処理を行ったり、高温にさらされたりすると、結晶粒界上にカーバイドが形成され始めます。このカーバイド析出物は徐々に大きくなっていきます。 析出物が形成されると、金属中で整然と並んでいた粒子に乱れが生じます。これは、重要元素(クロムなど)の粒子境界に隣接する材料が失われるためです。 このクロムが失われた部分が腐食性のある流体(酸など)に侵食されることで、粒界割れが生じます。 粒界割れは、密かに材料全体に広がっていく可能性があるため、粒界腐食は非常に危険なタイプの腐食と言えます。

有効なソリューション

ガルバニック腐食(電食)

電極電位が異なる金属を電解液の中で接触させると、ガルバニック腐食が発生します。

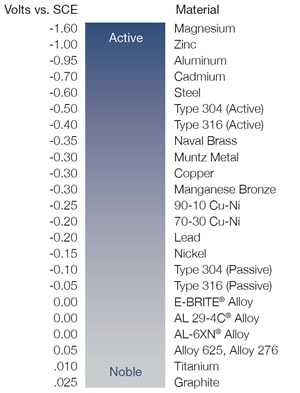

ステンレス鋼が大気に触れると、高クロムの非常に薄い酸化膜でできた不動態層が自然に形成され、腐食から保護しています。 この不動態層によって、材料が不活性化すると同時に耐食性が高まります。 金属の適合性は、「Anodic Index(電位)」によって確認することができます。「Anodic Index」とは、海水中で標準電極に対して計測した各種金属の電位差または電圧差を示す指数のことです。

発生のメカニズム

電解液中にある2つの異種金属の電位が大きく異なっていると、材料の不動態層が破壊し始めます。

有効なソリューション

ガルバニック腐食を防止するには、電圧差が0.2 Vを超えない材料を選定してください(表を参照)。 例えば、316ステンレス鋼製の継手(-0.05 V)と6-molyチューブ(0.00 V)の場合、2つの合金の差は0.05 Vです。 0.2 Vを大幅に下回っているため、ガルバニック腐食のリスクは低いと言えます。

詳細につきましては、補足資料のページをご参照ください。

> 「材料セレクション・ガイド」(英語版)をダウンロードする

1 Reprinted from Science Direct, Volume 1, Issue 3, S.M.R. Ziaei, A.H. Kokabi, M. Nasr-Esehani, Sulfide Stress Corrosion Cracking and Hydrogen Induced Cracking of A216-WCC Wellhead Flow Control Valve Body case study, Pages 223-224, July 2013 with permission from Elsevier.

2 Hydrogen Embrittlement Image Courtesy of Salim Brahimi, IBECA Technologies Corp.