Matériaux résistants à la corrosion

Comprendre les matériaux disponibles pour aider à contrôler les nombreux types de corrosion.

>Voir et télécharger une version imprimable du Guide de Sélection des Matériaux

Acier inoxydable 316

Acier inoxydable

La résistance à la corrosion et la ductilité d’un acier inoxydable dépendent de deux éléments essentiels : le chrome et le nickel. L’ajout de chrome (plus de 10 %) transforme un acier en acier inoxydable grâce à la formation d’une couche d’oxyde riche en chrome adhérente et invisible. Cette couche d’oxyde se forme par la réaction entre le chrome de l’alliage et l’oxygène de l’air ambiant. Cette couche confère à l’acier son caractère inoxydable. Le fait d’ajouter du nickel améliore la ductilité de l’alliage, ce qui facilite les opérations de façonnage et de soudage.

Cependant, toutes les barres d’acier ne sont pas identiques. Les teneurs en nickel et en chrome de l’acier inoxydable 316/316L utilisé par Swagelok pour fabriquer ses raccords pour tubes et ses vannes d'instrumentation sont supérieures au minimum exigé par les normes ASTM pour les barres et les pièces forgées.

Notez que, si les aciers inoxydables ne sont pas concernés par la corrosion généralisée, ils peuvent toutefois être touchés par une corrosion localisée.

Pour lutter contre :

La corrosion généralisée; La fragilisation par l’hydrogène; Corrosion intercristalline

L’importance des matériaux :

Le risque de corrosion sous contrainte (CSC) augmente lorsque les concentrations en ions chlorure, les températures et les contraintes de traction sont élevées. Aucun acier inoxydable n’échappe complètement à ce type de corrosion. Nous avons soumis des raccords pour tubes Swagelok sous pression à des tests de résistance à la CSC avec des résultats exceptionnels.

Alliages 6-moly

Acier inoxydable

Les alliages 6-moly (6Mo) sont des aciers inoxydables superausténitiques qui contiennent au moins 6 % de molybdène et dont le PREN est supérieur ou égal à 40. L’alliage 6HN (UNS N08367) contient (en poids) 6 % de nickel (Ni) de plus que l'alliage 254 (UNS S31254). Cette teneur supérieure en nickel confère une plus grande stabilité à l’alliage 6HN par rapport à la formation de phases intermétalliques indésirables. L’alliage 6HN s’avère plus résistant à la corrosion que l’alliage 254 dans des fluides contenant des ions chlorures.

- Résistants à la corrosion par piqûres et à la corrosion caverneuse en présence d’ions chlorure

- Résistants à la corrosion sous contrainte due aux ions chlorure

- Résistance mécanique supérieure de 50 % à celle des aciers inoxydables austénitiques série 300

- Résistance aux chocs, aptitude au façonnage et au soudage

- Adapté aux applications mettant en œuvre des gaz acides (NACE MR0175/ISO 15156)

- Les produits Swagelok en alliage 6-moly (UNS N08367) sont fabriqués à partir de barres et de pièces forgées qui répondent aux exigences de la norme NORSOK M-650 relative aux chaînes d’approvisionnement.

Pour lutter contre :

la corrosion généralisée ; la corrosion localisée ; la corrosion sous contrainte

Alliage 2507 – Acier inoxydable super duplex

Acier inoxydable

Les aciers inoxydables duplex ont une microstructure à deux phases constituée de grains d’austénite et de ferrite. Cette structure confère à ces matériaux une combinaison de propriétés intéressantes, dont la robustesse, la ductilité et la résistance à la corrosion.

L’alliage 2507, un acier inoxydable austéno-ferritique super duplex, est adapté à une utilisation dans des milieux fortement corrosifs. Composé notamment de nickel, de molybdène, de chrome, d’azote et de manganèse, il offre une excellente résistance aux divers types de corrosion – généralisée, par piqûres, caverneuse, sous contrainte – tout en conservant son aptitude au soudage.

- Des pressions nominales plus élevées grâce à une limite d’élasticité et à une résistance à la traction supérieures

- À diamètre extérieur et pression nominale identiques, l'épaisseur moindre de la paroi permet d’obtenir des débits plus importants qu’avec un tube en acier inoxydable 316/316L

- Soudabilité

- Applications jusqu’à 250°C (482°F)

- Conductivité thermique supérieure et coefficient de dilatation inférieur à ceux de l’acier inoxydable 316

- Adapté aux applications mettant en œuvre des gaz acides (NACE MR0175/ISO 15156)

- Les produits Swagelok en alliage 2507 sont fabriqués à partir de barres et de pièces forgées qui répondent aux exigences de la norme NORSOK M-650 relative aux chaînes d’approvisionnement

Pour lutter contre :

la corrosion généralisée ; la corrosion localisée ; la corrosion sous contrainte

Alliage 825

Alliages de nickel

L’alliage 825 (Incoloy® 825) est un alliage contenant du nickel, du fer, du chrome et du molybdène, conçu pour résister aux différents types de corrosion – généralisée, par piqûres, caverneuse, sous contrainte – avec des fluides très divers.

- Résistant à la corrosion intercristalline grâce à une stabilisation au titane

- Adapté aux applications mettant en œuvre des gaz acides (NACE MR0175/ISO 15156)

- Résistant aux milieux réducteurs (acide sulfurique ou phosphorique)

Pour lutter contre :

General Corrosion; Localized Corrosion; Stress Corrosion Cracking; Sour Gas Cracking

Alliage 625

Alliages de nickel

L’alliage 625 (Inconel® 625) est un alliage contenant du nickel, du chrome, du molybdène ainsi qu’une petite quantité de niobium, conçu pour limiter le risque de corrosion intercristalline dans divers environnements fortement corrosifs.

- Résistance à l’acide chlorhydrique et à l’acide nitrique

- Robustesse et ductilité

- Résistance à la corrosion par piqûres et à la corrosion caverneuse à des température élevées

- Adapté aux applications mettant en œuvre des gaz acides (NACE MR0175/ISO 15156)

L’importance des matériaux :

Pour plus d’informations, se reporter au bulletin technique (en anglais) intitulé Alloy 625 Tube, Medium-Pressure, Pipe, and Weld Fittings– NACE MR0175 Table A.13 Compliant.

Pour lutter contre :

la corrosion généralisée ; la corrosion localisée ; la corrosion sous contrainte ; la corrosion sous contrainte ou à une fissuration causée par des gaz sulfureux

Alliage C-276

Alliages de nickel

L’alliage C-276 (Hastelloy® C-276) contient du nickel, du chrome et du molybdène. Sa teneur élevée en molybdène le rend exceptionnellement résistant à la corrosion par piqûres et à la corrosion caverneuse et il est l’un des rares matériaux capables de supporter les effets corrosifs du chlore gazeux humide, de l’hypochlorite et du dioxyde de chlore.

- Résistance aux fluides oxydants et réducteurs

- Ductilité, ténacité et résistance à des températures élevées

- Résistance à la corrosion caverneuse, à la corrosion par piqûres, à la corrosion sous contrainte due aux gaz sulfureux et à la corrosion intercristalline

- Adapté aux applications mettant en œuvre des gaz acides (NACE MR0175/ISO 15156)

Notez qu’il est DÉCONSEILLÉ d’utiliser cet alliage dans des milieux fortement oxydants, par exemple, avec de l’acide nitrique concentré à haute température.

Pour lutter contre :

la corrosion généralisée ; la corrosion localisée ; la corrosion sous contrainte ; la corrosion sous contrainte ou à une fissuration causée par des gaz sulfureux

Alliage 400

Alliages de nickel

L’alliage 400 (Monel® 400) est un alliage de nickel et de cuivre connu pour son exceptionnelle résistance à l’acide fluorhydrique, ainsi que pour sa résistance à la corrosion sous contrainte et à la corrosion par piqures dans la plupart des eaux douces et à usage industriel.

- Robustesse et résistance à la corrosion avec des fluides variés sur une plage de températures étendue

- Propriétés mécaniques conservées à des températures négatives

Notez qu’il a été montré que cet alliage était sujet à une corrosion par piqûres et à une corrosion caverneuse dans une eau de mer stagnante.

Pour lutter contre :

la corrosion généralisée ; la corrosion localisée; la corrosion sous contrainte; la corrosion sous contrainte ou à une fissuration causée par des gaz sulfureux

Alliages de titane

Une couche d'oxyde stable et très adhérente protège les alliages de titane contre la corrosion. Cette couche se forme dès qu’une surface non oxydée est exposée à l'air ou à l'humidité. Les milieux anhydres et dépourvus d’oxygène doivent être évités dans la mesure où la couche protectrice ne pourrait pas se régénérer si elle devait être abîmée.

Le titane est utilisé avec succès dans de nombreuses applications en raison de son excellente résistance à la corrosion :

- Solutions contenant des ions chlorure et chlore gazeux humide

- Solutions aqueuses de chlorites, d’hypochlorites, de perchlorates et de dioxyde de chlore

- Eau de mer naturelle et chlorée à des températures relativement élevées

Le titane et ses alliages :

- Ont une résistance exceptionnelle à la corrosion microbiologique

- Sont très résistants aux acides oxydants sur un large intervalle de concentrations et de températures. Les acides courants qui appartiennent à cette catégorie sont les acides nitrique, chromique, perchlorique et hypochloreux (Cl2 humide).

Les limites à l’utilisation du titane et de ses alliages sont les suivantes :

- Le titane non allié se corrode parfois en présence de chlore en solution aqueuse dans des situations non prévues dans les tableaux généraux de vitesses de corrosion

- Le chlore sec peut attaquer rapidement le titane et peut même provoquer une inflammation

- Le titane n’est pas adapté à un usage avec le fluor à l'état gazeux, l’oxygène pur ou l’hydrogène

Combinaisons de matériaux

Dans les installations maritimes où les raccords Swagelok en acier inoxydable 316/316L se sont bien comportés mais où les tubes fabriqués dans ce même matériau ont subi une corrosion caverneuse au niveau des colliers de serrage, il peut s’avérer rentable d’utiliser ces mêmes raccords avec des tubes fabriqués dans un alliage plus résistant à la corrosion. On pourra ainsi associer des raccords pour tubes Swagelok en acier inoxydable 316/316L avec des tubes en alliage 254, 904L ou 825, ou des tubes en Tungum® (alliage de cuivre UNS C69100).

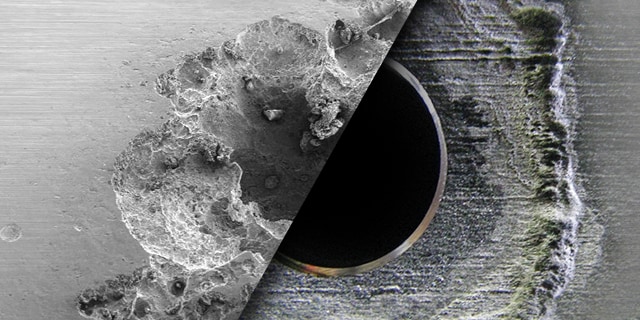

Les teneurs élevées en chrome et en nickel de l’acier inoxydable 316/316L confèrent aux raccords pour tubes Swagelok une plus grande résistance à la corrosion localisée. La très bonne tenue du tube est obtenue grâce au procédé de serrage-articulation breveté et déposé par Swagelok, dans lequel la bague arrière du raccord transforme le mouvement longitudinal en une force de sertissage radiale exercée sur le tube, tout en nécessitant un faible couple de montage. La surface de la bague est durcie au moyen du procédé SAT12 de cémentation à basse température breveté par Swagelok, ce qui favorise l’obtention d'une parfaite adhérence entre la bague et les tubes fabriqués dans les alliages mentionnés précédemment.

Solution potentiellement rentable et efficace pour lutter contre la corrosion, les combinaisons de matériaux offrent les avantages suivants sur des installations en milieu marin :

- Un acier inoxydable 316 standard Swagelok aux teneurs en nickel et en chrome supérieures au minimum exigé par la norme ASTM A479, d’où un PREN plus élevé et une meilleure résistance à la corrosion localisée

- Une résistance élevée des tubes en alliages spéciaux à la corrosion par piqûres et à la corrosion caverneuse

- Un faible risque de corrosion galvanique au vu des positions relatives des alliages 316, 254, 904L et 825 dans le tableau des comptabilités galvaniques ou fondé sur l’efficacité observée dans la durée des raccords en acier oxydables 316/316L associés à des tubes en tungum.

Comme avec n’importe quel assemblage comportant des tubes et des raccords fabriqués dans des matériaux différents, la pression nominale de l’ensemble est celle du composant dont la pression nominale est la plus faible. Pour les pressions nominales, reportez-vous au document Données sur les tubes – Combinaisons de matériaux, MS-06-117.

L’indice PREN mesure la résistance d’un matériau à la corrosion localisée par piqûres. Un PREN élevé indique une meilleure résistance à la corrosion par piqûres.

Pour plus d'informations, consultez ces autres documents de référence produits par Swagelok.

> Afficher et télécharger une version imprimable du guide de sélection des matériaux