Metales resistentes a la corrosión

Comprenda los materiales disponibles para ayudar a controlar los muchos tipos de corrosión..

> Vea y descargue una versión fácil de imprimir de la Guía de selección de materiales

Acero inoxidable 316

Acero Inoxidable

En todos los aceros inoxidables, el cromo y el níquel son críticos para la resistencia a la corrosión y la ductilidad. La incorporación de más de un 10% de cromo transforma el acero en acero inoxidable, creando una capa de óxido invisible y adherida rica en cromo. Esta capa de óxido se forma cuando el cromo de la aleación reacciona con el oxígeno del aire. Esta capa da al acero su carácter inoxidable. La incorporación de níquel da una buena ductilidad y facilidad de modelado y soldadura.

Pero no todo el material de barra es el mismo. Los racores para tubo y las válvulas para instrumentación Swagelok de acero inoxidable 316/316L, contienen más níquel y cromo que los mínimos exigidos por las normativas ASTM para material de barra y forjados.

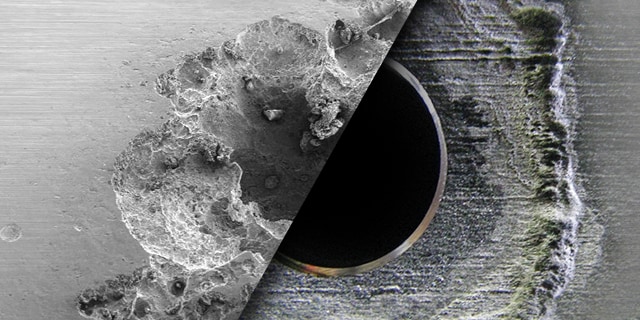

Tenga en cuenta que aunque los aceros inoxidables no sufren corrosión general, pueden verse afectados por corrosión localizada.

Para Afrontarla:

Corrosión General; Debilitamiento por Hidrógeno; Corrosión Intergranular;

El Material Importa

El riesgo de Agrietamiento por Corrosión bajo Tensión (SCC) aumenta cuando las concentraciones de cloruros, las temperaturas y los esfuerzos de tracción son altos. Ningún acero inoxidable es completamente inmune al SCC. Hemos realizado amplias pruebas SCC a los racores Swagelok con excelentes resultados.

Aleaciones 6-Moly

Acero Inoxidable

Las aleaciones 6-Moly (6Mo) son aceros inoxidables superausteníticos con un contenido mínimo de molibdeno del 6%, y un PREN mínimo de 40. La aleación 6HN (UNS N08367) contiene un 6 por ciento del peso en níquel (Ni) más que la aleación 254 (UNS S31254). Este aumento en el contenido de níquel da a la aleación 6HN una mayor estabilidad frente a la formación de fases intermetálicas no deseadas. Se ha comprobado que la aleación 6HN tiene una mayor resistencia a la corrosión en entornos con contenido en cloro que la aleación 254.

- Resistencia a la corrosión por picaduras e intersticial por cloruros

- Resistencia al agrietamiento por corrosión bajo tensión de cloruros (CSCC)

- Límite elástico del material un 50% superior a los aceros inoxidables austeníticos serie 300

- Resistente a los impactos, moldeabilidad, soldabilidad

- Idoneidad para aplicaciones de gases sulfurosos (NACE MR0175/ISO 15156)

- Los productos Swagelok 6-Moly están disponibles de material de barra y forjados 6HN (UNS N08367) calificados bajo los requisitos de la normativa de cualificación de la cadena de distribución NORSOK M-650.

Para Afrontarla:

Corrosión General; Corrosión Localizada; Agrietamiento por Corrosión bajo Tensión

Aleación de Acero Inoxidable 2507 Súper Dúplex

Acero Inoxidable

Los aceros inoxidables dúplex tienen una microestructura de grano de austenita y ferrita en dos fases. Esta estructura da a estos materiales una combinación de propiedades interesantes, como la resistencia, ductilidad y resistencia a la corrosión.

La aleación de Acero Inoxidable 2507 ferrítico-austenítico súper dúplex es muy adecuada para servicio en condiciones altamente corrosivas. Su composición incluye níquel, molibdeno, cromo, nitrógeno y manganeso, que ofrecen una excelente resistencia a la corrosión general, a la corrosión por picaduras e intersticial y al agrietamiento por corrosión bajo tensión, SCC, manteniendo además la soldabilidad.

- Superiores límite elástico y resistencia a la tracción para un mayor rango de presión de servicio

- Comparado con el tubo de acero inoxidable 316/316L del mismo diámetro exterior y presión de servicio, su menor espesor de pared permite un mayor caudal.

- Soldabilidad

- Aplicaciones hasta 250°C (482°F)

- Conductividad térmica superior/coeficiente de dilatación inferior al acero inoxidable 316

- Idoneidad para aplicaciones de gases sulfurosos (NACE MR0175/ISO 15156)

- Los productos Swagelok 2507 están disponibles de material de barra y forjados calificados bajo los requisitos de la normativa de cualificación de la cadena de distribución NORSOK M-650

Para Afrontarla:

Corrosión General; Corrosión Localizada; Agrietamiento por Corrosión bajo Tensión

Aleación 825

Aleaciones de Níquel

La Aleación 825 (Incoloy® 825) es una aleación de níquel-hierro-cromo-molibdeno diseñada para resistir la corrosión general y la corrosión por picaduras e intersticial, así como el agrietamiento por corrosión bajo tensión en un amplio rango de entornos.

- Resistencia a la corrosión intergranular gracias a la estabilización con titanio

- Idoneidad para aplicaciones de gases sulfurosos (NACE MR0175/ISO 15156)

- Resistente en entornos reductores (por ejemplo, ácido sulfúrico o fosfórico)

Para Afrontarla:

General Corrosion; Localized Corrosion; Stress Corrosion Cracking; Sour Gas Cracking

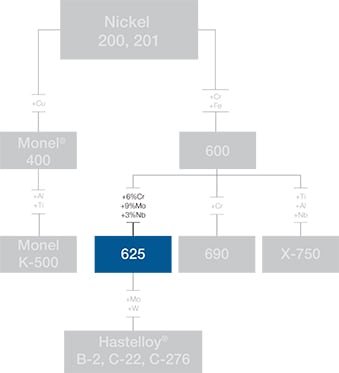

Aleación 625

Aleaciones de Níquel

La Aleación 625 (Inconel® 625) es una aleación de níquel-cromo-molibdeno con una pequeña cantidad de niobio que reduce el riesgo de corrosión intergranular en una gran variedad de entornos severamente corrosivos.

- Resistencia a los ácidos clorhídrico y nítrico

- Resistencia y ductilidad

- Resistencia a la corrosión intersticial y por picaduras en aplicaciones a alta temperatura

- Idoneidad para aplicaciones de gases sulfurosos (NACE MR0175/ISO 15156)

El Material Importa

Para ampliar la información, vea Racores y Accesorios de Aleación 625 para Tubo, de Media Presión, Tubería y para Soldar de Conformidad con NACE MR0175, Tabla 13.

Para Afrontarla:

Corrosión General; Corrosión Localizada; Agrietamiento por Corrosión bajo Tensión; Agrietamiento por Corrosión bajo tensión de gases Sulfurosos

Aleación C-276

Aleaciones de Níquel

La Aleación C-276 (Hastelloy® C-276) contiene níquel, molibdeno y cromo. Su alto contenido en molibdeno la hace excepcionalmente resistente a la corrosión por picaduras e intersticial, y es uno de los pocos materiales que puede soportar los efectos corrosivos del gas de cloro húmedo, del hipoclorito y del dióxido de cloro.

- Resistencia a los entornos oxidantes y reductores

- Ductilidad, dureza y resistencia a altas temperaturas

- Resistencia a la corrosión intersticial y por picaduras, al agrietamiento por corrosión bajo tensión de sulfuros y a la corrosión intergranular

- Idoneidad para aplicaciones de gases sulfurosos (NACE MR0175/ISO 15156)

Tenga en cuenta que esta aleación NO es recomendada para entornos altamente oxidantes como el ácido nítrico caliente y concentrado.

Para Afrontarla:

Corrosión General; Corrosión Localizada; Agrietamiento por Corrosión bajo Tensión;; Agrietamiento por Corrosión bajo tensión de gases Sulfurosos

Aleación 400

Aleaciones de Níquel

La Aleación 400 (Monel® 400) es una aleación de níquel-cobre conocida por su excepcional resistencia al ácido fluorhídrico, así como por su resistencia al agrietamiento por corrosión bajo tensión y a la corrosión por picaduras en la mayoría de aguas dulces e industriales.

- Resistencia a los esfuerzos y a la corrosión en un amplio rango de temperaturas y entornos.

- Mantiene las propiedades mecánicas a temperaturas bajo cero

Tenga en cuenta que el agua de mar estancada se ha identificado como inductora de corrosión intersticial y por picaduras en esta aleación.

Para Afrontarla:

Corrosión General; Corrosión Localizada; Agrietamiento por Corrosión bajo Tensión; Agrietamiento por Corrosión bajo tensión de gases Sulfurosos

Aleaciones de Titanio

Las aleaciones de titanio están protegidas por una película de óxido estable y fuertemente adherente. La película se forma instantáneamente, al exponer la superficie al aire o la humedad. Se deben evitar las condiciones anhidras en ausencia de una fuente de oxígeno, ya que la película protectora puede no regenerarse si se daña.

El titanio se utiliza satisfactoriamente en muchas aplicaciones dada su excelente resistencia a la corrosión en:

- Soluciones con contenido en cloro y gas cloro húmedo

- Soluciones acuosas de cloritos, hipocloritos, percloratos y dióxido de cloro

- Agua de mar natural y clorada a relativamente altas temperaturas

El titanio y sus aleaciones:

- Tienen una resistencia extraordinariamente alta a la corrosión inducida por microbios (MIC)

- Son altamente resistentes a los ácidos oxidantes en un amplio rango de concentraciones y temperaturas. Los ácidos comunes de esta categoría incluyen los ácidos nítrico, crómico, perclórico e hipocloroso (Cl2 húmedo).

Los factores limitantes para la aplicación del titanio y sus aleaciones, incluyen lo siguiente:

- El titanio no aleado podría en ocasiones corroerse en entornos con cloro acuoso y bajo condiciones no previstas por la clasificación general de corrosión

- El cloro seco puede atacar rápidamente al titanio e incluso causar la ignición

- El titanio no es adecuado para el uso con gas flúor, oxígeno puro o hidrógeno

Combinaciones Diseñadas

En instalaciones marinas en las que los racores Swagelok de acero inoxidable 316/316L trabajan bien, pero el tubo sufre corrosión intersticial en las abrazaderas, puede ser rentable utilizar racores de 316/316L combinados con tubo de una aleación más resistente. Las combinaciones diseñadas utilizan racores Swagelok de 316/316L con tubo de aleaciones 254, 904L, 825, o aleación Tungum® (aleación de cobre UNS C69100).

Los niveles elevados de cromo y níquel del 316/316L dan a los racores Swagelok una alta resistencia a la corrosión localizada. La acción de flexión con collarín de sujeción, marca patentada Swagelok, consigue una acción de sujeción del tubo mejorada; el diseño de la férula trasera que convierte el movimiento axial en deformación radial sobre el tubo, mantiene además un bajo par de apriete para la instalación. Para el endurecimiento superficial de las férulas traseras se utiliza el proceso de carburización a baja temperatura patentado Swagelok SAT12, que permite una excelente sujeción del tubo de las aleaciones anteriores.

Las combinaciones diseñadas pueden ser una solución rentable y resistente a la corrosión, con las siguientes ventajas para instalaciones en entornos marinos:

- Mayor contenido en níquel y cromo del acero inoxidable 316 Swagelok, superior a los mínimos requeridos por ASTM A479, resultando en un valor PREN superior y mayor resistencia a la corrosión localizada

- Alta resistencia a la corrosión por picaduras e intersticial del tubo de aleaciones especiales

- Bajo riesgo de corrosión galvánica según la clasificación del 316, 254, 904L y 825 en la tabla de corrosión galvánica, o según el uso satisfactorio continuado de los racores de 316/316L con tubo Tungum.

Como en cualquier instalación con mezclas de materiales, la presión de servicio de los racores y accesorios de diferentes aleaciones será la del material con menor rango de presión. Para las presiones de servicio, consulte Datos datos de Tubo — Combinaciones Diseñadas, MS-06-117.

El Número Equivalente de Resistencia a Picaduras (PREN) es la medida de resistencia a la corrosión por picaduras localizada. Altos valores PREN indican una mayor resistencia a la corrosión por picaduras.

Para ampliar la información, consulte estos materiales de ayuda de referencia de Swagelok.

> Ver y descargar una versión para imprimir de la Guía de Selección de Materiales