Anatomía de un Racor para Hidrógeno

Cuatro Características de los Racores para la Tecnología de las Pilas de Combustible de Hidrógeno

Chuck Hayes, Ingeniero Jefe de Desarrollo de Nuevos Productos

Uno de los desafíos más importantes en el desarrollo de vehículos e infraestructuras de pilas de combustible de hidrógeno seguros, fiables y sin fugas es la naturaleza del propio hidrógeno.

El hidrógeno es un gas de molécula pequeña. Puede escapar fácilmente a través de las grietas más pequeñas y propagarse hacia el interior de los materiales diseñados para contenerlos. En el mercado del transporte, el hidrógeno también debe ser almacenado a presiones superiores a 700 bar para lograr la densidad de energía necesaria en un vehículo. Y en las estaciones de servicio, los rápidos cambios térmicos y de presión también pueden afectar a la integridad del sistema, ya que el hidrógeno escapa de los tanques de almacenamiento y se descomprime.

Estas circunstancias ponen de relieve la importancia de un rendimiento impecable en los racores que unen las partes críticas de los sistemas de combustible de hidrógeno de alta presión. Los racores para la tecnología de las pilas de combustible de hidrógeno deben demostrar algunas características críticas para una fiabilidad a largo plazo. Aunque en estas aplicaciones se han utilizado los tradicionales racores conificados y roscados, hoy en día existen opciones de mayor rendimiento. En este post, examinaremos detalladamente algunas características específicas del diseño de los racores que permiten un rendimiento ideal en la tecnología del hidrógeno:

Dos zonas de contacto, una a lo largo del tubo y otra a lo largo del cuerpo del racor, ofrecen una extraordinaria estanqueidad.

Estanqueidad del Cierre

Dada la tendencia del hidrógeno a pasar a través de las aberturas más pequeñas, la estanqueidad del gas y la resistencia a las fugas son algunos de los criterios de rendimiento más importantes para un racor.

El tipo de sello de muchas conexiones de tubo tradicionales consiste en una sola línea de contacto en una estrecha parte de la superficie del tubo. Aunque este sello puede ser suficiente para muchos líquidos y algunos gases, la propia naturaleza del hidrógeno puede comprometerlo una vez en funcionamiento. Las vibraciones también pueden ser un reto para un cierre de una sola línea.

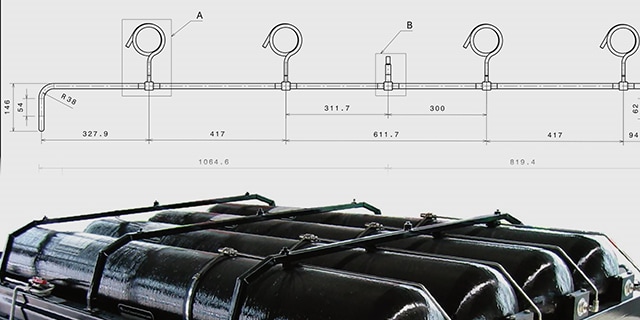

Un mejor diseño para la contención del hidrógeno implica dos líneas de contacto a través de superficies de sellado más largas—una a lo largo del tubo y otra a lo largo de la conexión. Estas superficies de contacto deben estar ligeramente inclinadas, proporcionando el nivel de tensión óptimo para mantener un cierre consistente. Algunos tipos de racores de dos férulas pueden ofrecer este tipo de integridad del cierre.

Fuerza de Sujeción

La fuerza de sujeción del racor en el tubo es otro atributo clave del rendimiento que asegura que el racor pueda soportar las altas presiones requeridas para la recarga de hidrógeno, así como las importantes vibraciones que pueden producirse en un vehículo en movimiento.

Inmejorable

El racor Swagelok serie FK mantiene la sujeción y la fuerza incluso bajo altas vibraciones y cargas gracias a las dos férulas con acción de flexión con collarín de sujeción.

Las férulas con endurecimiento superficial a baja temperatura soportan ratings de altas presiones, ideales para el almacenamiento de hidrógeno tanto a bordo de los vehículos como en la infraestructura de repostaje.

Una sujeción mecánica de dos férulas con collarín de sujeción es un diseño ideal para la sujeción robusta del tubo de un racor para hidrógeno. La férula delantera endurecida puede permitir que el racor deforme físicamente el tubo, generando un rango de presión de servicio muy alto. Mientras tanto, el diseño único de la férula trasera permite cierto movimiento en el accesorio (llamado “acción de muelle residual”) mientras se mantiene el agarre y la fuerza. Este tipo de diseño tiene una gran resistencia a las vibraciones, ideal tanto para el funcionamiento a bordo de los vehículos como para su uso en la infraestructura de repostaje, donde los compresores y las condiciones dinámicas pueden crear una vibración considerable.

Un diseño mecánico de dos férulas con acción de muelle residual, también ayuda a los racores a soportar los importantes cambios térmicos que pueden hacer que los materiales se dilaten o se contraigan. Durante la recarga, las temperaturas del gas hidrógeno pueden variar desde valores tan bajos como -50ºC hasta la temperatura ambiente, lo que causa problemas en el rendimiento de los racores de cono y rosca convencionales.

Instalación Sencilla.

El diseño adecuado de racor es crítico para un rendimiento fiable en la aplicación. También puede ofrecer importantes eficiencias de instalación y montaje para los fabricantes de vehículos de pila de combustible de hidrógeno y los diseñadores de infraestructuras de hidrógeno.

Un diseño innovador permite un ensamblaje mucho más rápido que el de los accesorios de cono y rosca tradicionales. Un cartucho preensamblado permite a los instaladores utilizar herramientas normales con una formación mínima.

Algunos racores de sujeción mecánica disponibles están diseñados con cartuchos preensamblados. Esto permite a los instaladores utilizar herramientas normales y requiere una formación mínima para efectuar un montaje rápido y a prueba de errores. En comparación con los accesorios de cono y rosca tradicionalmente utilizados en los sistemas de abastecimiento de hidrógeno, un diseño innovador como los racores Swagelok® Serie FK muestra importantes ventajas de instalación y montaje.

Una conexión conificada y roscada fiable requiere un equipamiento especializado y un alto nivel de destreza del instalador, y normalmente requiere 5 veces más tiempo de instalación y prueba que la serie FK Swagelok. La fabricación de vehículos depende de la agilidad, y la facilidad de instalación será fundamental a medida que la infraestructura del hidrógeno se amplíe. La tecnología de racores adecuada puede acelerar ambas cosas.

Integridad de los Materiales

El control de la corrosión es importante en cualquier aplicación en la que se requiera que los racores para tubo ofrezcan un rendimiento fiable. La corrosión se da cuando un átomo metálico es oxidado por un fluido, provocando la pérdida de material en la superficie del metal. Esa pérdida reduce el espesor de la superficie y lo hace más propenso al fallo mecánico. En las aplicaciones de transporte de hidrógeno, tanto los vehículos como los surtidores están expuestos habitualmente a condiciones meteorológicas adversas, por lo que es especialmente importante que los materiales de construcción puedan resistir la corrosión durante toda la vida útil de los sistemas.

Una mayor concentración de cromo y níquel en los componentes para sistemas de fluidos puede ayudar a prevenir la corrosión común y la fragilidad inducida por hidrógeno, manteniendo una mayor ductilidad en los componentes críticos. La Sociedad Americana de Pruebas y Materiales (ASTM por sus siglas en inglés, de American Society for Testing and Materials) exige un mínimo de 10% de níquel en el acero inoxidable 316. Pero se ha demostrado que el acero inoxidable 316 de mayor calidad, con un mínimo de 12% de níquel, es más adecuado para los desafíos únicos del hidrógeno.

Satisfacer las Necesidades de los Sistemas de Hidrógeno

Si bien existe una variedad de accesorios de compresión para tubo y otros estilos que son aplicables a los sistemas de combustible de hidrógeno, muy pocos están diseñados para satisfacer las muchas y particulares demandas de rendimiento que requieren las aplicaciones de hidrógeno.

Los Racores Swagelok Serie FK son la excepción. Con un diseño patentado, certificados EC-79 y EIHP, y presiones nominales hasta 1050 bar, la serie FK fue diseñada específicamente para utilizar en las aplicaciones de hidrógeno. Fabricados en acero inoxidable 316 con un contenido mínimo de níquel del 12%, se han utilizado en una gran variedad de industrias y aplicaciones desde su introducción, y siguen siendo una opción óptima para los vehículos y las infraestructuras de hoy—y de mañana—.

La viabilidad a largo plazo del transporte de hidrógeno dependerá de la existencia de vehículos e infraestructuras de hidrógeno seguras, fiables y duraderas. La selección y especificación de los componentes adecuados para los sistemas críticos puede ayudar a alcanzar estos objetivos. Quiere saber más? Contacte con Swagelok hoy para analizar cómo podemos ayudarle con sus necesidades de transporte.