L’anatomie d’un raccord utilisé avec l’hydrogène

Quatre qualités à rechercher dans des raccords utilisés pour des piles à hydrogène

Chuck Hayes, ingénieur en chef chargé du développement de nouveaux produits

L’une des difficultés majeures rencontrées pour mettre au point des véhicules à hydrogène sûrs et fiables et développer des infrastructures tout aussi sûres et fiables pour ce moyen de transport réside dans la nature même de l’hydrogène.

L’hydrogène est un gaz dont les molécules sont de très petite taille. Il peut facilement s’échapper par la moindre fissure et diffuser dans les matériaux conçus pour le contenir. Par ailleurs, l’hydrogène doit être stocké à des pressions supérieures à 700 bar pour atteindre la densité d’énergie nécessaire à bord d’un véhicule. À cela s’ajoute les variations rapides de la température et de la pression dans les stations lorsque l’hydrogène quitte les réservoirs de stockage et se détend, ce qui peut également avoir une incidence sur l’intégrité du système.

Ces situations soulignent l’importance d’utiliser des raccords d’une fiabilité totale pour relier les parties critiques des systèmes d’alimentation en hydrogène sous haute pression. Pour garantir cette fiabilité dans la durée, les raccords utilisés dans les piles à hydrogène doivent posséder certaines caractéristiques essentielles. Même si l’option la plus couramment retenue dans ces applications est celle des raccords filetés à extrémité conique classiques, d’autres solutions plus efficaces s’offrent aujourd’hui. Dans cet article, nous allons examiner de près quelques caractéristiques de conception particulières des raccords qui permettent d’obtenir des performances optimales dans les technologies associées à l’hydrogène :

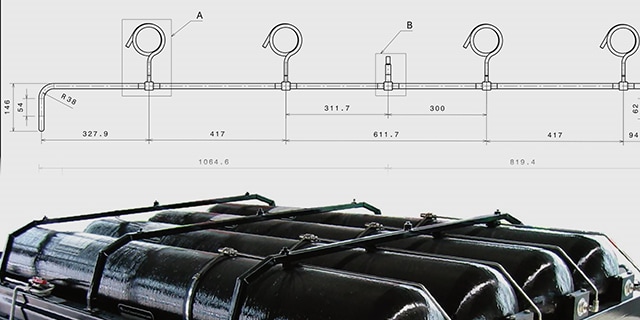

Deux zones de contact – l’une sur le tube et l’autre sur le corps du raccord – offrent une étanchéité exceptionnelle.

Étanchéité des joints

Vu la tendance de l’hydrogène à se glisser à travers les moindres interstices, l’étanchéité aux gaz et la résistance aux fuites figurent parmi les critères de performance les plus importants pour un raccord.

Dans de nombreux raccords pour tubes, l’étanchéité se fait sur une surface étroite le long d’une seule ligne de contact. Un tel raccord sera probablement suffisant avec de nombreux liquides et certains gaz, mais pourra avoir du mal à contenir un gaz comme l’hydrogène une fois en service. Les vibrations peuvent également être un problème avec ce type d’étanchéité.

Une meilleure solution pour contenir l’hydrogène consiste à avoir deux lignes de contact et des surfaces d’étanchéité plus longues — l’une sur le tube et l’autre sur le raccord. Ces surfaces de contact devront être légèrement inclinées, offrant ainsi un niveau de contrainte optimisé pour maintenir une parfaite étanchéité. Certains modèles de raccords doubles bagues peuvent offrir ce type d’étanchéité.

La tenue du tube

L’accroche du raccord sur le tube est un autre critère de performance essentiel garantissant que le raccord va pouvoir résister aux pressions élevées requises dans les stations d’hydrogène ainsi qu’aux importantes vibrations pouvant se produire à bord d’un véhicule en mouvement.

Une parfaite résistance aux vibrations

Le raccord série FK maintient son emprise sur le tube même lorsqu’il est soumis à de fortes vibrations ou à des contraintes élevées, grâce à deux bagues assurant une double action de sertissage et d’articulation.

Des bagues cémentées à basse température permettent d’atteindre les pressions nominales élevées nécessaires aux applications de stockage de l’hydrogène, que ce soit à bord des véhicules ou dans les infrastructures de distribution.

Un serrage mécanique du tube assuré par deux bagues est une solution idéale pour garantir le parfait maintien du tube dans un raccord prévu pour être utilisé dans un circuit d’hydrogène. Une bague avant cémentée permet au raccord de véritablement « mordre » dans le tube, augmentant ainsi la pression nominale du raccord. Parallèlement, une bague arrière permet un léger déplacement du tube dans le raccord (appelé « retour élastique ») tout en maintenant l’emprise du raccord sur le tube. Un tel raccord offre une forte résistance aux vibrations et sera parfait pour une utilisation à la fois à bord d’un véhicule à hydrogène et dans les infrastructures associées, où les vibrations créées par les compresseurs et le mouvement peuvent être importantes.

De plus, un raccord double bague à serrage mécanique avec possibilité de retour élastique résistera mieux aux fortes variations de température, qui peuvent amener les matériaux à se dilater ou à se contracter. Lors d’un plein d’hydrogène dans une station, la température du gaz peut passer de -40ºC à la température ambiante, ce qui cause des problèmes dans les raccords filetés à extrémité conique classiques.

La facilité de montage

Une conception adaptée est essentielle pour garantir la fiabilité du raccord une fois en service. Pour les fabricants de véhicules à hydrogène et les constructeurs d’infrastructures associées, cela peut également engendrer d’importants gains de productivité.

Une conception novatrice permet un montage plus rapide par rapport aux raccords filetés à extrémité conique utilisés traditionnellement. Grâce à une cartouche préassemblée, le montage des raccords série FK peut se faire avec des outils courants et un minimum de formation.

Certains raccords à serrage mécanique sont conçus avec des cartouches préassemblées. Ces raccords permettent aux installateurs d’utiliser des outils courants et n’exigent qu’une formation minimale pour pouvoir réaliser rapidement des assemblages en éliminant tout risque d’erreur. Par rapport aux raccords filetés à extrémité conique traditionnellement utilisés dans les systèmes de réapprovisionnement en hydrogène, des produits innovants comme les raccords série FK® Swagelok présentent de nombreux avantages sur le plan de l’installation et de l’assemblage.

Un raccord fileté à extrémité conique nécessite un matériel particulier ainsi que des monteurs très qualifiés, et l’assemblage et les tests de ces raccords prennent généralement cinq fois plus de temps par rapport à des raccords série FK Swagelok. Dans la fabrication de véhicules, tout est une question de vitesse. Quant aux infrastructures, elles auront absolument besoin de systèmes faciles à installer lorsqu’elles vont se développer à grande échelle. Dans les deux cas, des raccords adaptés peuvent accélérer les processus.

La fiabilité des matériaux

La lutte contre la corrosion est une considération importante lorsque la fiabilité des raccords pour tubes est un impératif. La corrosion se produit lorsqu’un atome de métal est oxydé par un fluide, entraînant une perte de matière sur une surface métallique. La paroi d’un composant corrodé perd alors de son épaisseur, ce qui augmente le risque de défaillance mécanique. Dans le domaine du transport à hydrogène, les véhicules comme les pompes des stations subissement régulièrement des conditions météorologiques défavorables. Il est donc particulièrement important que les matériaux utilisés pour fabriquer les composants des différents systèmes puissent résister à la corrosion pendant toute la durée de vie de ces systèmes.

Des teneurs plus élevées en chrome et en nickel dans les composants de systèmes fluides peuvent aider à lutter contre la corrosion courante et la fragilisation par l’hydrogène en préservant la ductilité des composants critiques. L’American Society for Testing and Materials (ASTM) impose une teneur minimale en nickel de 10 % dans la composition de l’acier inoxydable 316. Cependant, il a été démontré qu’un acier inoxydable 316 de meilleure qualité contenant au moins 12 % de nickel était plus adapté pour faire face aux problèmes particuliers posés par l’hydrogène.

Répondre aux besoins des systèmes à hydrogène

Même s’il existe de nombreux raccords pour tubes à compression et d’autres types éventuellement utilisables avec les systèmes d’alimentation en hydrogène, très peu sont conçus pour répondre aux nombreux critères de performance très particuliers des applications qui mettent œuvre ce gaz.

Les raccords série FK Swagelok sont l’exception. Avec une conception brevetée, des certifications EC-79 et EIHP, et des pressions nominales allant jusqu’à 1551 bar, ces raccords sont spécialement conçus pour une utilisation avec l’hydrogène. Fabriqués dans un acier inoxydable 316 contenant au moins 12 % de nickel, ils ont été utilisés dans divers secteurs et pour diverses applications depuis leur lancement, mais ils demeurent une solution optimale pour les véhicules et les infrastructures d’aujourd’hui et de demain.

La viabilité à long terme des moyens de transport à l’hydrogène dépendra de la sûreté, de la fiabilité et de la durabilité des véhicules et des infrastructures. Choisir les bons composants pour les systèmes critiques de ces véhicules et de ces infrastructures peut aider à atteindre ces objectifs. Vous souhaitez en savoir plus ? Contactez Swagelok aujourd’hui pour savoir comment nous pouvons répondre à vos besoins dans le domaine des transports.