Mejores Prácticas en la Línea de Instrumentación de Proceso

Medición de Proceso – Mejores Prácticas en las Líneas de Impulso

Cuando se mide presión, caudal o nivel en el proceso, la seguridad y la precisión son siempre la prioridad. Desde los picajes hasta el transmisor, la precisión de las mediciones de proceso depende del buen funcionamiento de cada componente del lazo de medición de la instrumentación de proceso. Los ingenieros y técnicos generalmente dedican casi toda su atención al transmisor, pero éste solo será tan preciso como lo sean los inputs que le proporcionen las líneas de impulso.

Suele ser difícil saber si la línea de instrumentación no está funcionando correctamente. Si se pone la atención únicamente en el transmisor, las posibilidades de éxito serán nulas si la causa del bajo rendimiento es la línea de impulso.

La formación sobre posibles problemas en una línea de impulso de proceso, incluyendo los relacionados con el diseño y configuración general, es necesaria para asegurar mediciones finales precisas. Este artículo del blog, ofrece tanto a ingenieros como a técnicos los mejores procedimientos probados para gestionar con éxito las líneas de impulso de proceso.

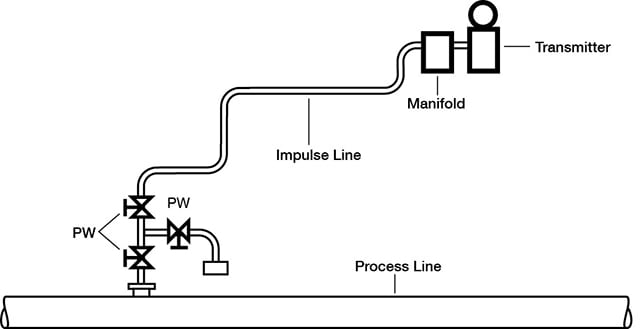

Gráfico estándar de una línea de impulso de medición de proceso

Selección del Material

Para cada uno de los bloques de construcción básicos de un línea de instrumentación de proceso – las válvulas para interfaz de proceso, (VIP), las líneas de impulso y los manifolds – hay opciones críticas en cuanto a los materiales que pueden influir en la precisión.

El fluido de proceso, las condiciones medioambientales y la presión/temperatura del sistema en general determinan la selección de las aleaciones. Para la mayoría de las aplicaciones, el acero inoxidable, o una aleación metálica superior son los preferidos debido a su resistencia a la corrosión. Aún y así, muchas plantas industriales continúan utilizando válvulas para interfaz de proceso, tubería e incluso algunos manifolds de acero al carbono. Para algunas aplicaciones con baja humedad, el acero al carbono es aceptable, pero para casi todo el resto, puede ser un riesgo. Las escorias que normalmente se acumulan en el acero al carbono pueden desprenderse, fluir por el sistema, obstruir el asiento de una válvula e impedir un cierre efectivo. El resultado es una mala calibración o una lectura incorrecta del transmisor. Si utiliza componentes de acero al carbono en el lazo de instrumentación, deberá comprobarlos muy frecuentemente para asegurar que no hay partículas desprendidas afectando a la operación de las válvulas del sistema. Puede aprender cómo seleccionar el material con mejor resistencia a la corrosión para su aplicación específica con la formación en ciencias de los materiales de Swagelok.

Simplificar el Mantenimiento con la Estandarización

Si piensa en estandarizar un diseño, hay configuraciones establecidas de buenas prácticas que se pueden implementar. Aunque los ingenieros han desarrollado con el tiempo multitud de variaciones de diseños, la mayoría no tienen la fiabilidad y precisión ideales. Cada sistema tiene diferentes necesidades en términos de mantenimiento, y eso aumenta la complejidad para los equipos responsables.

Idealmente todos los sistemas de medición de proceso se deberían diseñar bajo criterios consistentes, incluyendo presupuesto, previsiones de paradas, mantenimiento y precisión. Eso significa incluir un alto grado de estandarización. Por ejemplo, antes de la estandarización, una refinería puede tener hasta 30 configuraciones distintas de líneas de instrumentación de proceso. Tras la estandarización, la misma planta tiene solo seis, todos ellos con los mismos componentes básicos: un ensamblaje de transmisor, un sistema de manifolds y las válvulas de aislamiento. Las variaciones principales pueden ser las tiradas de tubo y el tipo de válvulas de aislamiento (doble cierre y venteo, de raíz, etc.) que a su vez dependen del fluido del sistema, la temperatura, presión y ubicación del transmisor o del manómetro.

La estandarización simplifica muchas cosas, como el mantenimiento, la instalación, la formación y los diagnósticos. También aumenta la fiabilidad. Y además el stock de piezas de repuesto es menor, lo que reduce los gastos generales.

Válvula para Interfaz de Proceso (VIP)

La válvula para interfaz de proceso es la primera válvula fuera de la línea de proceso. Desde siempre, la VIP ha sido una válvula de compuerta simple o una válvula de bola. Y ambas se continúan utilizando ahora, especialmente en los EE.UU., pero la mejor opción es una válvula de doble cierre y venteo (DBB), que consiste en dos válvulas de aislamiento y una válvula de venteo entre éstas.

La razón principal para usar una DBB es la seguridad. Si se necesita cerrar la línea de instrumentación de proceso para mantenimiento, se cierran las dos válvulas de aislamiento y se abre la válvula de venteo. Y si por alguna razón la primera válvula de aislamiento tuviese fugas, la segunda evitaría la acumulación de presión o fluido en el línea de instrumentación de proceso.

Una configuración de doble cierre y venteo se puede fabricar y ensamblar con tres válvulas individuales o se puede comprar como una sencilla unidad compacta—que reduce espacio y peso. El innovador diseño autónomo DBB es adecuado para todos los fluidos, pero especialmente para fluidos de mayor viscosidad cuando se utilizan válvulas de bola.

Líneas de Impulso

Las líneas de impulso conectan la válvula VIP al manifold y al transmisor. Su finalidad – igual que la de todos los componentes de la instrumentación de proceso – es llevar las condiciones de proceso precisas al transmisor. Al trazar las líneas de impulso se han de tener en cuenta tres objetivos principales:

- Evitar la corrosión, la acumulación de escorias u obstrucciones

- Reducir los puntos de fuga

- Mantener la temperatura dentro de un rango concreto o evitar la congelación

La mejor forma de conseguir los dos primeros es utilizar tubo y racores para tubo de la aleación adecuada, como el acero inoxidable en contraposición a la tubería y conexiones roscadas de acero al carbono. El tubo de acero inoxidable se puede doblar y conformar, lo que reduce el número de conexiones mecánicas. Si son necesarias las conexiones, los racores para tubo de sujeción mecánica de dos férulas soportarán bien los ciclos térmicos y las vibraciones, a diferencia de los accesorios roscados de acero al carbono.

El tercer objetivo – mantener la temperatura dentro de un rango – se consigue calentando las líneas de impulso. Las líneas de impulso se pueden aislar manualmente mediante el traceado en campo, o también se puede adquirir tubo preaislado y encamisado en una funda polimérica. El haz de tubos preaislado se entrega en bobinas y preparado para instalar. Es importante seguir las instrucciones de sellado del aislante del fabricante durante el corte y unión del haz de tubos preaislado.

Manifold

El manifold es un conjunto de válvulas cuyos cuerpos están mecanizados en un bloque de metal, normalmente de acero inoxidable. Se monta en un lado del transmisor y su función es crítica, ya que permite el aislamiento para calibración o mantenimiento del mismo.

La calidad y fiabilidad del manifold es especialmente importante. Durante la calibración o en la operación normal, al menos una de las válvulas está cerrada. Si el cierre no es total, la lectura del transmisor no será precisa.

¿Necesita asistencia en planta para identificar problemas en la línea de instrumentación de proceso? Los experimentados ingenieros de campo Swagelok visitarán sus instalaciones, evaluarán sus sistemas y le sugerirán mejoras que mejorarán sus operaciones.

El Manifold de Montaje Compacto – Una opción

Ahora que hemos revisado en detalle la línea de instrumentación de proceso, veamos una opción que permite simplificar aún más el diseño. Se trata de una solución elegante y sencilla que debería utilizar si su aplicación lo permite.

Las líneas de impulso pueden tener un coste alto de instalación y mantenimiento, y también desafíos como obstrucciones, puntos de fuga, control de la temperatura y corrosión. Esta opción – llamada “montaje compacto” – elimina las líneas de impulso. La válvula para interfaz de proceso y el manifold se convierten en una unidad, y el transmisor se instala directamente a ésta. Y todo el conjunto integrado se conecta a la línea de proceso. Siendo una solución que agrada a los ingenieros, las instalaciones de montaje directo tienen sus limitaciones.

Y una de las limitaciones es la temperatura. Ya que la razón de la instalación tradicional con líneas de impulso es proteger al transmisor de la alta temperatura de la línea de proceso. Si la línea de proceso está demasiado caliente, el transmisor puede no ser operativo debido a la cercanía de una instalación compacta.

La segunda limitación es el acceso. Ya que no tiene sentido instalar un sistema compacto a 15 metros de altura, impidiendo el acceso al transmisor necesario para la calibración.

El último obstáculo es el coste inicial. Una instalación compacta necesita una inversión inicial, aunque a largo plazo la solución puede ser en conjunto menos costosa. Si esta solución es una alternativa viable, recomendamos utilizarla.

Conclusión

Si valora las mediciones precisas e invierte en un transmisor de altas prestaciones, sus líneas de instrumentación de proceso requieren la misma atención. La precisión de las mediciones de proceso depende tanto de la precisión del transmisor como de la calidad de los componentes del lazo de instrumentación, y de los procedimientos de instalación y mantenimiento. Estandarizar en sus instalaciones un conjunto básico de conexión de instrumentación y líneas de impulso de proceso, conjugado con componentes del sistema fiables aumentará la fiabilidad y precisión de sus mediciones. Mediciones más precisas producirán mayores dividendos en términos de tiempo, eficiencia y rendimiento de planta.

Artículos relacionados

Cómo Aislar Sistemas de Fluidos Industriales con Válvulas de Cierre

El aislamiento de las líneas de sistemas de fluidos industriales antes del mantenimiento es vital para la seguridad de planta. Una de las formas más seguras de aislar una línea de un sistema de fluidos es instalar dos válvulas de cierre. Aprenda cómo diseñar configuraciones adecuadas a su sistema.

8 Problemas Habituales sobre la Precisión de los Analizadores de Proceso

El experto en sistemas de toma de muestras y veterano industrial Tony Waters ofrece a los directores de planta e ingenieros de diseño, formas comprobadas de identificar y solucionar 8 desafíos habituales acerca de la precisión del analizador de proceso.

4 Estrategias para Maximizar las Eficiencias de los Sistemas de Fluidos Industriales

Como la mayoría de los directores e ingenieros de planta, Vd. tiene muchas responsabilidades—pero no todos los recursos que necesita para hacer funcionar su planta con seguridad y eficiencia. Vea cómo maximizar la producción, reducir los costes y evitar paradas en la gestión de su sistema de fluidos.