Сравнение точечной и щелевой коррозии

Сравнение точечной и щелевой коррозии: Выявление различий

Коррозия – повреждение материалов в результате химического взаимодействия с окружающей средой – представляет собой необычайно затратную проблему. Неконтролируемая коррозия нержавеющей стали в трубках служит одной из главных причин упущенной прибыли в морских и прибрежных операциях, и ежегодно обходится в сумму до 1 миллиарда долларов США (по данным исследования Национальной ассоциации инженеров-коррозионистов, NACE). Согласно NACE, такие цифры обусловлены "589 млн. долларов США на расходы в наземные трубопроводы и сооружения; 463 млн. долларов США на ежегодные расходы в скважинные НКТ; и еще 320 млн. долларов на связанные с коррозией капитальные затраты."

Хорошая новость заключается в том, что распространение коррозии можно снизить или предупредить рядом относительно простых мер до того, как будет нанесен значительный и дорогостоящий ущерб нефтегазовому оборудованию.

Принятие упреждающих мер зависит от вашей способности выявлять и различать виды коррозии и применять соответствующие решения. Точечная и щелевая коррозия – одни из самых распространенных видов коррозии в нефтегазовой отрасли и одни из самых дорогостоящих. Давайте разберемся, почему возникает коррозия, что отличает точечную коррозию от щелевой и что можно сделать, чтобы защитить свои активы от разрушения и поломок, вызванных коррозией.

Как происходит коррозия нержавеющей стали

Как происходит коррозия нержавеющей стали

Почти все металлы в нашем мире подвержены коррозии при определенных условиях. Однако существуют способы предотвращения коррозии нержавеющей стали в нефтегазовой отрасли, в особенности при морской добыче. Однако они требуют фундаментальных знаний различных видов коррозии и понимания причин ее возникновения. Понимание того, где искать коррозию, помогает свести к минимуму риски ее возникновения на буровых платформах и нефтеперерабатывающих заводах, а также существенно экономит время и деньги.

На фундаментальном уровне коррозия представляет собой набор электрохимических реакций с окислением (потерей электронов) на аноде и восстановлением (получением электронов) на катоде. Например, железо в трубке может окисляться, отдавая два электрона и растворяясь в воде в виде положительного иона Fe2+. Одновременно электроны из окисляющегося железа могут участвовать в реакции восстановления, которая использует O2, растворенный в H2O, для образования отрицательных ионов OH-.

Системы металлических трубок чаще всего используются для аналитических и технологических контрольно-измерительных систем, гидравлических трубопроводов, а также для систем управления и коммунального хозяйства. Многие металлы, используемые в нефтегазовой отрасли, представляют собой нержавеющую сталь с содержанием хрома более 10 %. Это способствует формированию оксидного слоя, который защищает металл от коррозии. Тем не менее при разрушении этого слоя под воздействием окружающей среды или механического повреждения возникает коррозия нержавеющей стали. Если защитный оксид не может образоваться в данном растворе, коррозионные реакции могут протекать быстро и скоротечно.

Опять же, практически каждый металл подвержен коррозии в зависимости от условий. К примеру, ржавление является обычным явлением, сопутствующим коррозии углеродистой стали, в результате которого происходит разрушение железа и образование оксида железа. Однако существует и множество других видов коррозии. Каждый вид коррозии представляет опасность, которую необходимо оценить при выборе наиболее подходящего материала для вашей области применения.

Сравнение точечной и щелевой коррозии: В чем же разница?

Сравнение точечной и щелевой коррозии: В чем же разница?

Многочисленные виды коррозии могут разрушать нефтегазовые установки в зависимости от состава материалов, из которых они изготовлены, условий эксплуатации и технологических флюидов. Но есть две формы локальной коррозии нержавеющей стали, которые встречаются чаще других: точечная коррозия и щелевая коррозия.

Точечная (питинговая) коррозия.

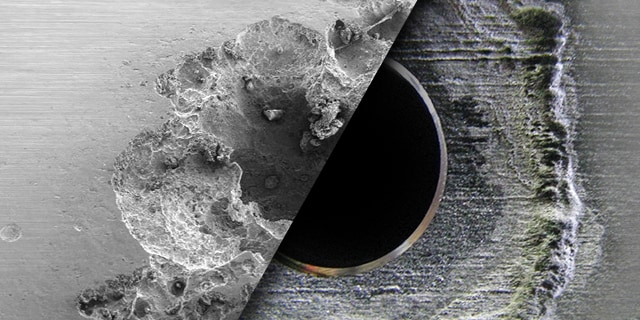

Несмотря на то, что место "питинга" можно обнаружить при тщательном визуальном осмотре, под его поверхностью может скрываться глубокая сеть утратившего исходные характеристики материала. Без принятия дополнительных мер такие выемки могут стать достаточно глубокими и пробить стенку, что приведет к дорогостоящим утечкам, риску загрязнения окружающей среде и безопасности персонала, а также потребует дорогостоящего внепланового технического обслуживания. Питтинговая коррозия также может способствовать возникновению и росту трещин в деталях, подвергающихся растягивающим нагрузкам. Среды с повышенной концентрацией хлоридов (Cl-), в том числе вызванной испарением из капель соленой воды, могут стать причиной точечной коррозии, особенно при высоких температурах.

Во время осмотра трубок из нержавеющей стали на предмет точечной коррозии ищите красновато-коричневые отложения оксида железа и точечные выемки на поверхности металла. Уделяйте особое внимание на обращенные вверх поверхности, где может скапливаться и испаряться хлоридсодержащая вода (например, морская). По мере испарения воды концентрация хлоридов (Cl-) в оставшейся воде увеличивается и становится более коррозийной.

Щелевая коррозия.

В обычной жидкостной или газовой системе щели имеются между трубками, опорами или хомутами, между соседними линиями трубопроводов, а также под слоем грязи и отложений, которые могут скапливаться на поверхностях. Избежать образования щелей в трубопроводных конструкциях практически невозможно, а узкие щели представляют собой большую опасность нарушения целостности нержавеющей стали. На прибрежных или морских операциях щелевая коррозия часто возникает в результате диффузии морской воды в щель, что приводит к образованию агрессивной химической среды, где вызывающие коррозию ионы растворяются и не могут быстро диффундировать из щели. В такой ситуации коррозия может быстро распространиться по всей поверхности внутри щели.

Щелевую коррозию можно увидеть только после снятия хомута с установленной трубки. Важно помнить, что щелевая коррозия может возникать при более низких температурах, чем точечная коррозия, поскольку под геометрической щелью (например, под трубным хомутом) легче образуется «питтинг».

Как предупредить точечную и щелевую коррозию

Зачастую коррозию можно свести к минимуму благодаря обучению персонала, предоставив ему базовые знания о материалах, или через внедрение методических рекомендаций по предупреждению коррозии.

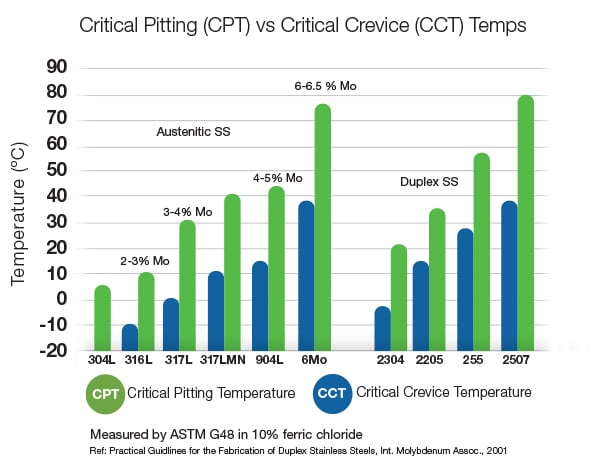

Прежде всего уделите внимание подбору материалов для трубок, опор и хомутов. Лабораторные испытания на критическую температуру точечной коррозии (CPT) и критическую температуру щелевой коррозии (CCT) согласно требованиям ASTM G48 являются бесценным инструментом для сравнения материалов, используемых в коррозионных средах. CPT определяет, при какой температуре начинается точечная коррозия (питтинг) материала в определенном коррозионном растворе. Аналогичным образом, CCT оценивает, при какой температуре начинается щелевая коррозия. Для этого на металлическом образце в коррозионном растворе создают трещина с установленными параметрами.

Материалы с высокими значениями CPT и CCT, как правило, более пригодны для использования в аналогичных коррозионных средах, чем материалы с низкими значениями. Так например сталь 304L имеет наименьшее значение CPT среди материалов, показанных выше, а марки 6Mo и 2507 имеют два наивысших значения температур CPT и CCT. Это говорит о том, что стали 6Mo и 2507, вероятно, будут более устойчивы к точечной и щелевой коррозии в хлоридных растворах, чем 304L и 316L. Важно помнить, что такие цифры полезны для сравнения и выбора материала, но не могут предсказать, когда материал выйдет из строя в реальных условиях эксплуатации.

Трубки из нержавеющей стали 316L (UNS S31603) универсальны при условии, что их содержат в чистоте, а температура не слишком высокая. В теплом климате, особенно местах, где быстро образуются отложения солей, и в ситуациях, когда ржавчина со строительных балок и пола из углеродистой стали скапливается на поверхностях нержавеющей стали, коррозия трубок из нержавеющей стали 316L наблюдается чаще. Однако благодаря добавлению молибдена 316L, как правило, лучше, чем 304L (UNS S30403), работает в этих коррозионных средах.

В тех случаях, когда стали 316L недостаточно для удовлетворения требований к сроку службы, трубки из супераустенитных (6Mo или 6HN, UNS N08367) или супердуплексных (например, 2507, UNS S32750) нержавеющих сталей обеспечивают значительно более высокую коррозионную стойкость. Кроме того, более высокий предел прочности на разрыв и предел текучести аустенитной и супердуплексной нержавеющей стали также упрощает создание систем с более высоким максимально допустимым рабочим давлением (МДРД). Сотрудничество с поставщиком трубок и фитингов поможет вам избежать дорогостоящих ошибок при выборе правильных материалов и продукции.

Помимо выбора материалов, для предупреждения коррозии и минимизации количества мест, где может возникнуть щелевая коррозия, необходимо предусмотреть тщательную организацию системы. Один из способов уменьшения щелевой коррозии в системе трубок – избегать размещения трубок вплотную к стенам или друг к другу. При обнаружении следов щелевой коррозии трубок из нержавеющей стали 316L, их можно заменить более коррозионностойкими 6Mo и оснастить экономичными фитингами из стали 316L в предлагаемых смешанных комбинациях материалов.

Хотите узнать больше? Наши обучающие программы помогут вашей команде овладеть дополнительными знаниями как для новичков, так и специалистов со стажем. Информационного ресурс Swagelok предлагает сведения о методах предупреждения коррозии и других способах поддержания оптимальной работы вашего оборудования.

Материал имеет важное значение: подбор материала для обеспечения коррозионной стойкости

На морской платформе может находиться около 15 километров трубок, более 20 000 компонентов жидкостных и газовых систем, не менее 10 000 фитингов и до 8000 соединений. Стоит ли удивляться тому, как трудно выбрать коррозионностойкий материал? Узнайте, как сделать правильный выбор для вашей области применения.

Повышение уровня безопасности и сокращение затрат благодаря использованию оптимальных материалов

Узнайте, как владельцы морских платформ могут выбрать оптимальные материалы для трубок и трубных обжимных фитингов, обеспечив контроль затрат и повышение уровня безопасности в различных областях применения.

Максимальное увеличение срока службы компонентов промышленной трубопроводной арматуры

Стоимость замены компонента промышленной трубопроводной арматуры превышает стоимость самого компонента. Рекомендации специалистов компании Swagelok, касающиеся профилактического технического обслуживания, помогут вам узнать, как уменьшить издержки и максимально увеличить срок службы ваших компонентов.