孔食とすき間腐食の違い

孔食とすき間腐食の違いを見分ける

腐食、つまり周囲環境との化学反応によって材料が劣化する現象が生じると、多大な損失につながりかねません。チューブ・システムのステンレス鋼の腐食を放置していたことに端を発する不具合は、海洋や沿岸のアプリケーションにおける損失の主原因であり、NACEの 調査 によると、年間で10億ドルを超えるコストが投じられています。NACEによれば、この金額の内訳は「海上のパイプラインおよび施設にかかるコストが5億8,900万ドル、地面に掘った穴を通るチューブの年間費用が4億6,300万ドル、腐食に関する設備投資が3億2,000万ドル」となっています。

幸いなことに、一般的なタイプの腐食は、比較的簡単な対策を講じることで軽減または防止することができるため、オイル/ガスの流体システムに重大な損害が生じてコストが高くついてしまうといった事態に陥るのを未然に防ぐことができます。

先を見越して対策を講じるには、さまざまなタイプの腐食を特定して区別すること、そして適切なソリューションを実施することが重要です。孔食およびすき間腐食は、オイル/ガス業界全体で見られる最も一般的なタイプの腐食であると同時に、コストがかさむ腐食であると言えます。これを念頭に置いた上で、腐食の発生原因、孔食とすき間腐食の違い、腐食に関連する不具合から施設を保護するための手段を詳しく見ていきましょう。

ステンレス鋼の腐食の発生のメカニズム

ステンレス鋼の腐食の発生のメカニズム

特定の条件下では、世界で使用されているほぼすべての金属は腐食します。しかしながら、オイル/ガスのアプリケーション、特に海洋の場合は、ステンレス鋼の腐食を防止する手段があります。ただし、さまざまな腐食タイプに関する基本知識と腐食の原因を理解しておくことが必要です。腐食をチェックすべき場所を知っていれば、石油掘削装置や精製所におけるリスクを最小限に抑え、時間やコストを大幅に削減することができます。

基本的な知識としては、腐食とは、アノードでの酸化反応(電子の放出)とカソードでの還元反応(電子の受容)が対で発生する電気化学反応です。例えば、チューブに含まれる鉄が酸化すると2個の電子を放出し、 Fe2+ 陽イオンとなって水中に溶け出します。それと同時に、酸化鉄が放出した電子は、H2O中に溶存する O2 を使用してOH-陰イオンを生成する還元反応に加わります。

金属チューブ・システムは、分析/プロセス計装、油圧ライン、制御アプリケーション、ユーティリティー・アプリケーションなどでよく使用されています。オイル/ガスのアプリケーションで使用される金属の大半は、10%以上のクロムを含むステンレス鋼です。クロムは、金属を腐食から保護する酸化層の形成を促します。それでも、環境条件や物理的な損傷によって酸化膜が破壊すると、ステンレス鋼の腐食が発生します。溶液中で酸化物による保護被膜を再形成できなかった場合、腐食反応が急速に進むおそれがあります。

繰り返しになりますが、条件次第では、ほぼすべての金属において腐食は避けられません。例えば、鉄が腐食すると酸化鉄=「さび」という副生成物が生じますが、これは炭素鋼が腐食した際によく見られます。ただし、腐食のタイプはさびだけではありません。各タイプの腐食による危険性を評価し、アプリケーションに最適な材料を選定することが必要です。

孔食とすき間腐食の違い

孔食とすき間腐食の違い

オイル/ガス施設に多大な損害を与える腐食のタイプは、構成部品とその材質、オペレーション環境、プロセス流体によって決まります。その中でも発生頻度が高いステンレス鋼の局部腐食が「孔食」と「すき間腐食」です。

孔食

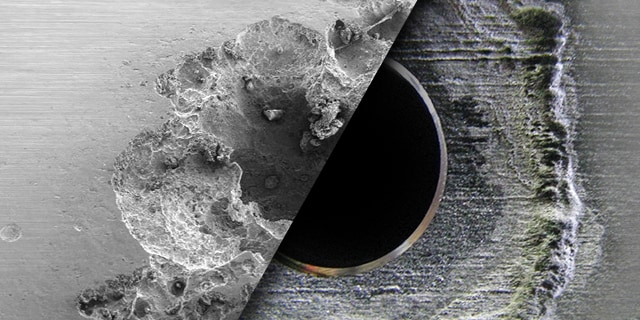

くぼみの発生個所は、目視検査をくまなく行えば発見できるかもしれませんが、表面下の材料の欠損は、深いところにまで及んでいる場合もあります。これを放置すると、くぼみがさらに深くなってチューブに穴が開いてしまうこともあります。その結果、漏れが生じてコストがかさんだり、環境面や安全面での危険性が生じたり、想定外のメンテナンスが必要になってコストが増大したりします。また、部品に引張応力がかかっていると、孔食から割れにつながるおそれもあります。海水が蒸発して塩分が付着するなどして塩化物イオン(Cl−)濃度が高くなった環境では、特に温度が高いと、孔食が生じやすくなります。

ステンレス鋼チューブに孔食が生じていないか調べる際は、赤褐色の酸化鉄の付着物や、くぼみになりそうな個所が金属表面にないかチェックしてください。Cl−を含む水(海水など)が溜まって蒸発するおそれがある上向きの表面には、特に注意が必要です。水分が蒸発するにつれ、残った水分に含まれるCl−の濃度が高くなることで、腐食性がさらに高まるためです。

すき間腐食

一般的な流体システムでは、チューブとチューブ・サポートの間、チューブとクランプの間、隣接するチューブ配管の間、表面にたまったほこりや付着物の下などに、すき間が存在します。すき間なくチューブを取り付けることは現実的には不可能です。なお、すき間を狭めすぎると、ステンレス鋼にダメージを与える最大の要因となります。沿岸や海洋のアプリケーションにおいて、海水がすき間に入り込むと、すき間腐食が発生することが少なくありません。そして、腐食の原因となるイオンがすき間から出て拡散することが難しくなり、やがてこのすき間が腐食性の高い環境となります。このようにして、すき間内の表面全体で急速に腐食が進行していきます。

すき間腐食は、チューブからチューブ・クランプを取り外してみないと目視で確認することができません。すき間腐食は、孔食に比べてかなり低い温度で発生する可能性があるため、注意が必要です。構造上のすき間(例:チューブ・クランプ)の下では、「くぼみ」が形成されやすいためです。

孔食やすき間腐食を防止する方法

大抵の場合、材料に関する基本知識をスタッフに習得させること、そして腐食防止のベスト・プラクティスを採用することで、腐食を最小限に抑えることができます。

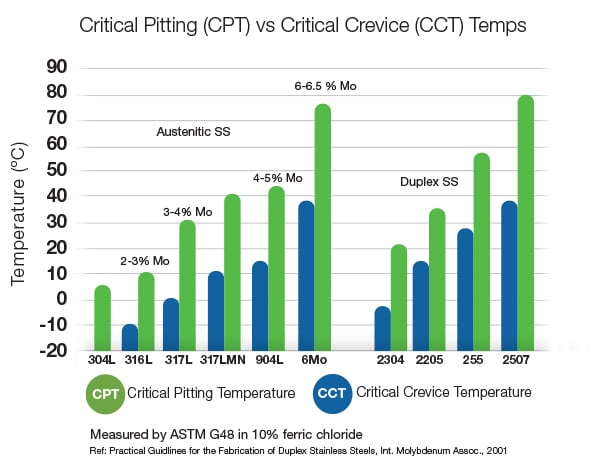

まず考慮すべきことは、チューブ・アプリケーションに適した材料の選定です。チューブはもちろん、チューブ・サポートやチューブ・クランプも対象となります。ASTM G48規格に準拠した臨界孔食温度(CPT)および臨界すき間腐食温度(CCT)に関する実験室での試験は、腐食性環境で使用する材料を比較するための非常に貴重なツールとなります。CPT試験では、特定の腐食性溶液に入れた材料に孔食が発生する温度を調べます。同様にCCT試験では、既定のすき間を設けた状態で、腐食性溶液に入れた金属サンプルにすき間腐食が発生する温度を調べます。

同じような腐食性環境では、一般的に、CPTやCCTの値が低い材料よりも、値が高い材料の方が使用に適しています。例えば、304Lステンレス鋼は上の図に示した材料の中でCPT値が最も低く、6Mo合金および合金2507は、CPT温度とCCT温度が最も高くなっています。これは、塩化物を含む溶液中では、304Lステンレス鋼や316Lステンレス鋼よりも6Mo合金や合金2507の方が孔食やすき間腐食への耐性が高いことを示唆しています。ただし、この試験は、材料の比較や選定を行う際には参考になるものの、ある材料が実際のアプリケーションにおいて不具合を起こす時期を予測するものではないことに留意してください。

316Lグレードのステンレス鋼(UNS S31603)は、大半の設備に適していますが、クリーンかつあまり高温にならないケースに限られます。温暖な気候の場合、特に塩分が付着しやすい場所や、炭素鋼製の梁や床に生じたさびがステンレス鋼の表面に蓄積するような設備では、316Lステンレス鋼チューブの腐食が生じやすくなります。とはいえ、316Lステンレス鋼は、添加されたモリブデンの効果により、このような腐食性環境でも、一般的に304L(UNS S30403)ステンレス鋼よりも優れたパフォーマンスを発揮します。

316Lステンレス鋼がアプリケーションの耐用期間の要件に合わない場合は、スーパーオーステナイト系ステンレス鋼(例:6Moもしくは6HN、UNS N08367)またはスーパー2相ステンレス鋼(例:2507、UNS S32750)のチューブであれば、非常に優れた耐食性を発揮します。さらに、スーパーオーステナイト系ステンレス鋼およびスーパー2相ステンレス鋼は、耐力や引張強さに優れているため、高い最高許容使用圧力(MAWP)が求められるシステムの構築が容易になります。多大な損失につながるような不具合を防止するべく、適切な製品や材料を選定する際は、ぜひスウェージロック指定販売会社にご相談ください。

すき間腐食が発生する可能性がある個所を最小限に抑えて腐食を防止するには、材料の選定だけでなく、システムの運用にも注意を払いましょう。チューブ・システムのすき間腐食を減らすには、チューブを直接壁に接続したり、チューブ同士を接続したりするような配置を避けるのもひとつの方法です。316Lステンレス鋼チューブにすき間腐食が見つかった場合は、6Mo合金などの耐食性の高いチューブに置き換えることが可能です。6Mo合金は、推奨する異材質の組み合わせとして、コストパフォーマンスの良い316Lステンレス鋼製チューブ継手に取り付けることができます。

詳細に興味がございますか?スウェージロックでは、初心者から業界のベテランまで幅広い層に役立つ、より深い知識を習得できるトレーニング・プログラムを提供しています。また、スウェージロック・リファレンス・センターでは、腐食を防止する方法など、お客さまの大切な設備を常に最適な状態で稼働させ続けるための方法に関する詳細なアドバイスを提供しておりますので、ぜひご覧ください。

関連コラム

金属材料の腐食とその対策:耐食性に優れた材料を選定する

一般的なオフショア・プラットホームには、総延長およそ15,000 メートルにも及ぶチューブ、20,000個を超える流体システム・コンポーネント、10,000個以上の継手が使用されている上、8,000カ所にものぼる接続個所が存在します。 当然ながら、材料ひとつ選ぶのも容易ではありません。 今回は、アプリケーションに合った材料の選定を行う方法を紹介します。

最適な材料を選定し、安全性の向上およびコストの削減を実現する

オフショア・プラットフォームにおけるチューブやチューブ継手の材料を適切に選定することで、各種アプリケーションにおけるコストの削減や安全性の向上を実現することができます。

一般産業用流体システム・コンポーネントの寿命を最長化する

一般産業用流体システム・コンポーネントを1つ交換するのに必要なコストが、コンポーネント自体の価格を上回ることもあります。 今回は、システムのコストを抑えつつコンポーネントの寿命を最長化するための予防保全のヒントを紹介します。