Causas Comunes y Costes de las Fugas en los Sistemas de Fluidos

Causas Comunes y Costes de las Fugas en los Sistemas de Fluidos

Las fugas en los sistemas de fluidos son un hecho muy común en muchas plantas. Dado que su misión es mantener la seguridad y el rendimiento de su planta, hasta la más pequeña fuga puede ser un problema. Por eso es importante entender cómo y por qué se dan las fugas, cómo localizarlas y comprobarlas, y finalmente cómo desarrollar una estrategia para abordar el problema y reducir las fugas en toda la planta.

El Coste de las Fugas

Si bien las fugas son un hecho común en las plantas, hay muchas razones financieras para tratarlas rápidamente y desarrollar un plan de prevención.

- Cada año se estima que se desechan millones de litros de fluidos hidráulicos. Y un litro de fluido hidráulico cuesta aproximadamente 10 dólares norteamericanos.

- La pérdida de fluido de lubricación puede producir daños en equipos caros, desgaste prematuro y fallos en máquinas.

- Y las plantas reducen su capacidad de producción con cada parada de proceso para reparar una fuga. Ese tiempo de parada puede resultar en importantes pérdidas de beneficios.

- Su personal puede estar fabricando sin saberlo productos fuera de especificación por una incorrecta calibración de los instrumentos u operación debido a las fugas. Y ese producto debe ser reelaborado, vendido a bajo precio o desechado.

- El goteo de aceite que fuga puede crear un entorno laboral inseguro y propenso a los accidentes. Y las emisiones incontroladas también pueden ser caras de reparar y nocivas para sus empleados.

- Las fugas pueden suponer importantes sanciones por incumplimiento si los sistemas y el equipo infringen las regulaciones de seguridad.

- Y cuesta tiempo y dinero localizar y reparar las fugas. Puede necesitar la contratación de equipos especializados para controlar fugas químicas tóxicas, y potencialmente afrontar el coste de un cierre para inspección.

Tres Causas Comunes de Fugas en el Sistema de Fluidos

Puede sorprender el hecho de que la mayoría de las fugas no son el resultado de componentes de calidad inferior. Más bien son el resultado del error humano—ya sea por la instalación de los componentes o por la propia selección de éstos. Elegir los componentes adecuados e instalarlos correctamente puede aumentar la seguridad de planta y ahorrar mucho tiempo y dinero.

Para ayudar a su equipo a entender mejor y mitigar las fugas en su planta, los ingenieros de campo de Swagelok han documentado las tres siguientes causas más comunes de las fugas.

- Cierres metal-metal poco fiables: Producir y mantener la fiabilidad de los cierres metal-metal puede ser difícil, especialmente a través del tiempo. Se deben seguir con precisión las directrices del fabricante para evitar fugas al utilizar este tipo de cierres. En algunos casos con las válvulas, se podría pensar en sustituirlas por otras con cierre de asiento blando, especialmente cuando se requiere un cierre repetitivo en servicio de gas.

- Racores para tubo instalados incorrectamente: Instalar correctamente los racores reducirá mucho la probabilidad de experimentar fugas y aumentará la seguridad de planta. Asegúrese de que sus técnicos están formados en cómo instalar correctamente un racor, incluyendo la orientación correcta de las férulas y el uso de una galga de inspección para verificar el apriete.

- Selección, Manejo y Preparación de tubo deficiente: La selección y preparación del tubo también puede incrementar el riesgo de fuga. El tubo de materiales incompatibles con el fluido de proceso o el entorno exterior será propenso a la corrosión, fallo prematuro y fugas. También, el tubo cortado irregularmente, o el tubo deformado, rayado o no desbarbado puede comprometer la capacidad de cierre del racor.

Tres Tipos de Fugas

Comprender los tipos de fugas ayudará a su equipo a decidir el tipo de medidas correctivas apropiadas para abordarlas. A continuación, los ingenieros de Swagelok definen los tres tipos de fugas frecuentemente encontradas en los sistemas de fluidos.

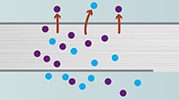

Fuga real: Una fuga producida por el fallo de una barrera de presión al contener o aislar un fluido de sistema del entorno exterior. Esto se produce debido a grietas en el material o espacios entre las superficies de cierre.

Fuga Virtual: Es la salida de un fluido atrapado internamente hacia un sistema de fluido debido a la desgasificación del material, a líquidos absorbidos y adsorbidos y atrapados en grietas o en espacios muertos.

Permeabilidad: El paso de un fluido hacia dentro, hacia fuera y a través de una barrera de presión que no tiene agujeros lo suficientemente grandes como para dejar pasar por cualquiera de ellos más de una pequeña parte de las moléculas.

Métodos de Detección de Fugas

Generalmente la mayoría de las pruebas de fugas se realizan en un sistema presurizado—bien con el fluido real del proceso o con un fluido sustitutivo como agua, Nitrógeno o Helio. Por razones prácticas, los métodos de prueba pueden estar divididos en los que se realizan en equipo instalado, frente a los que se realizan más comúnmente en un banco de pruebas (o en laboratorio).

- Prueba Visual: Este es el tipo de prueba de fuga más básico para sistemas de líquidos. Las fugas se revelan por goteo real o superficies húmedas bajo las fugas. Normalmente se realiza más en equipo instalado, aunque también es muy común en bancos de prueba para probar ensamblajes de mangueras.

- Prueba de Burbujeo: Esta es una prueba sencilla y económica para sistemas de gases. Esta prueba utiliza bien una película delgada de surfactante (como el Snoop), o la inmersión en agua. Es una prueba común tanto en equipos instalados como en banco de pruebas. Se utiliza más bien para indicar la presencia de una fuga que para medirla, y requiere la observación de burbujas.

- Prueba de Cambio de Presión: Esta prueba se utiliza tanto para líquidos como para gases. El equipo sometido a prueba se presuriza y se aísla a una presión prevista y con una duración prevista. La fuga produce una pérdida de presión gradual que se puede medir. Un tipo común de prueba de Cambio de Presión es la de Caída de Presión. Se realiza más habitualmente en un banco de pruebas, aunque se puede aplicar a equipos instalados con especial atención al diseño de la prueba. Esta prueba requiere un equipo mínimo y puede ser automatizada.

- Prueba Ultrasónica Aérea: Esta prueba se utiliza en sistemas de gas. Requiere un dispositivo de medición aérea de ultrasonidos que se puede utilizar para detectar la presencia de una fuga. En sistemas presurizados, esta prueba se puede utilizar para estimar el caudal de una fuga. Esta prueba también se puede realizar en sistemas no presurizados mediante el uso de un dispositivo adicional interno de generación de sonido. La prueba Ultrasónica Aérea se realiza normalmente en equipos instalados.

- Prueba de Espectrometría de Masa: Esta prueba se utiliza normalmente en sistemas de gas. Utiliza un espectrómetro de masa para detectar la presencia de pequeñas cantidades de gas y medir la fuga. Se realiza casi exclusivamente con Helio como sustituto, en cuyo caso se la conoce como Prueba de Fugas con Helio. Las pruebas en el exterior se utilizan para sistemas presurizados mientras que las pruebas en el interior se utilizan en sistemas de vacío. Este método es más normalmente utilizado en banco de pruebas para detectar fugas muy pequeñas.

Establecer Prioridades a las Fugas

Aunque no es posible abordar todas las fugas en planta de inmediato, su equipo puede trabajar para clasificarlas y establecer prioridades y oportunidades de reparación.

- Fugas Peligrosas: Cualquier fuga que represente un problema de seguridad debe ser de máxima prioridad. Esto incluye fugas de gases nocivos y productos químicos abrasivos, así como las fugas que puedan crear riesgos de accidentes. Los gestores de riesgos deben en primer lugar identificar los problemas de seguridad, y los técnicos de mantenimiento repararlos de inmediato.

- Fugas Caras: En conjunto, todas las fugas de su planta pueden suponer un coste significativo. Sin embargo, algunas—incluso las pequeñas—pueden representar un alto porcentaje de ese coste. Reparar una pequeña fuga de gas Argón, por ejemplo, que es caro, puede ahorrar mucho más que reparar una fuga mayor de aire comprimido de menor coste.

- Fugas Incómodas: Finalmente, puede haber otras muchas fugas menores que no representan riesgos de seguridad ni grandes pérdidas. En ese caso se puede esperar a repararlas cuando el equipo de mantenimiento esté menos ocupado con otros aspectos más críticos.

Es muy útil formar—y volver a capacitar—a los ingenieros y técnicos en diferentes materias para refinar sus habilidades a la hora de identificar y solucionar las fugas. La formación puede incluirlo todo, desde la capacitación en la adecuada selección de materiales hasta los cursos prácticos de consolidación de habilidades en doblado de tubo y procedimientos de instalación de racores para tubo. Afortunadamente, Swagelok ofrece muchos programas especializados de formación y capacitación para garantizar que su planta opera segura y eficientemente. Cuando un equipo formado se concentra en identificar y solucionar las fugas, las operaciones de planta son más seguras y rentables.

Para saber más acerca de cómo identificar y abordar las fugas, así como formar a su equipo en las mejores prácticas, contacte con su centro local de ventas y servicio Swagelok.

Cómo Evitar las Fugas en los Sistemas: La Importancia de la Preparación del Tubo

Un racor para tubo bien instalado depende de muchos parámetros, pero uno de los más importantes es una buena preparación del tubo antes de la instalación. Aprenda a evitar fugas caras o peligrosas evitando utilizar tubo dañado, con rebabas o mal cortado.

Una Planta de Gas ahorra el 90% de la Mano de Obra, y Elimina las Fugas

Aprovechando los años de experiencia y los equipos especializados, Swagelok Calgary ayudó a un importante productor de gas natural a mejorar su proceso de detección de fugas, consiguiendo una reducción del 90% en la mano de obra necesaria, entre otros beneficios.

Identificar el Ahorro de Costes en los Sistemas de Suministro de Gas de Servicio

Vea cómo Swagelok Texas Mid-Coast analizó en campo el antiguo sistema de gas de un importante productor petroquímico y reveló un ahorro de más de 2 millones de dólares anuales.