Tipos de Corrosión

> Vea y descargue una versión fácil de imprimir de la Guía de selección de materiales.

Corrosión General (Uniforme)

La corrosión general o uniforme es la más fácil de identificar. Veamos cómo detectarla

Corrosión Intersticial Localizada

Vea cómo se produce la corrosión en los intersticios y espacios estrechos de los sistemas de fluidos.

Agrietamiento por Corrosión bajo Tensión

Vea cómo el agrietamiento por corrosión bajo tensión puede provocar el fallo del material.

Corrosión bajo Tensión de Gases Sulfurosos o Sulfuros

Los entornos ricos en gases sulfurosos pueden provocar corrosión bajo tensión de sulfuros. Vea cómo se forma.

Debilitamiento por Hidrógeno

El hidrógeno puede dispersarse hacia el interior de los metales, debilitándolos. Seleccionar materiales resistentes puede ser útil.

Corrosión General (Uniforme)

El tipo de corrosión más conocido y también el más fácil de detectar y prever. Es inusual—aunque no inaudito—que la corrosión general produzca fallos desastrosos. Por esa razón, la corrosión general se ve más como una cuestión estética que como un problema serio. La corrosión generalizada se produce de forma relativamente uniforme en la superficie de un metal. Al calcular la presión de servicio, se debe tener en cuenta el retroceso gradual del espesor de pared del componente.

Cómo se forma

En un entorno marino u otros entornos corrosivos, la superficie del acero al carbono o de baja aleación comienza a degradarse, permitiendo la formación de una capa de óxido de hierro que con el tiempo se hace más gruesa, hasta que se desprende y se inicia una nueva capa.

Se puede medir por

- La velocidad anual de retroceso del material. Por ejemplo, un acero al carbono desprotegido puede desaparecer en un entorno marino cerca de 1 mm al año.

- La pérdida de peso sufrida por una aleación en contacto con fluidos corrosivos, normalmente medida en miligramos por centímetro cuadrado de material expuesto por dia.

Soluciones Potenciales

316/316L Stainless Steel; Aleaciones 6-Moly ; Aleación 2507; Aleación 825; Aleación 625; Aleación C-276; Aleación 400

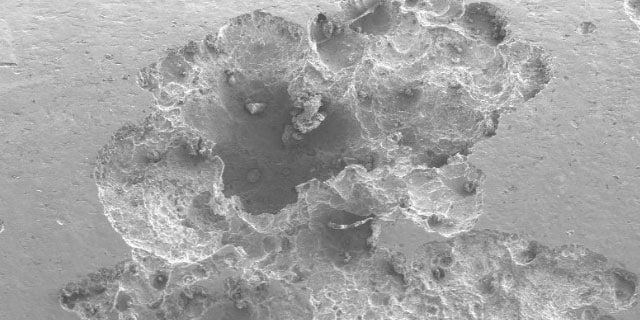

Corrosión por Picaduras Localizada en Entornos con Contenido en Cloro

La corrosión por picaduras produce la formación de pequeñas cavidades o fisuras en la superficie del material. Aunque hace falta una minuciosa inspección visual para detectarlas, las fisuras pueden crecer hacia dentro lo suficiente como para perforar la pared del tubo. La corrosión por picaduras se observa más frecuentemente en entornos altos en cloruros a elevadas temperaturas.

Cómo se forma

Cuando la capa protectora de óxido (o capa de óxido pasiva) de la superficie del material se degrada, el metal se hace propenso a perder electrones. Eso hace que el hierro del metal se convierta en una solución en el fondo más anódico de la fisura, se difunda hacia la parte superior y se oxide dando lugar al óxido de hierro u oxidación. La concentración de la solución de cloruro de hierro en una fisura puede aumentar y acidificarse a medida que la fisura se hace más profunda. Esos cambios producen una aceleración del crecimiento de la fisura, perforación de las paredes del tubo, y fugas.

La mejor prevención de la corrosión por picaduras es una buena selección de la aleación. Se pueden comparar diferentes metales o aleaciones a través de su Número Equivalente de Resistencia a Picaduras (PREN, de «Pitting Resistance Equivalence Number»), calculado en base a la composición química del material. El PREN aumenta con niveles más altos de cromo, molibdeno y nitrógeno.

Soluciones Potenciales

Aleaciones 6-Moly; Aleación 2507; Aleación 825; Aleación 625; Aleación C-276; Aleación 400

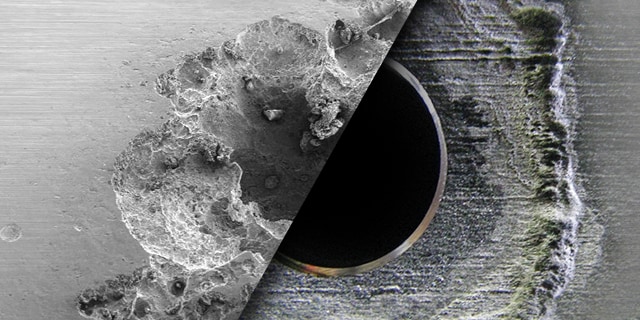

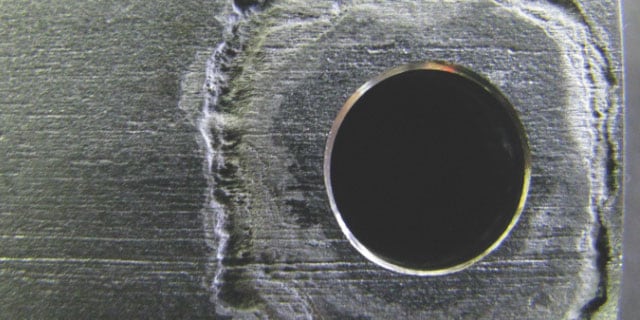

Corrosión Intersticial Localizada en Entornos con Contenido en Cloro

En un sistema de fluidos común, existen intersticios entre el tubo y los soportes o bridas del tubo, entre tiradas de tubo adyacentes o bajo restos y depósitos acumulados en las superficies. Los intersticios son prácticamente imposibles de evitar en instalaciones de tubo, y cuando son muy estrechos suponen el mayor riesgo de corrosión.

Cómo se forma

Como la corrosión por picaduras, la corrosión intersticial se inicia con la rotura de la capa pasiva de óxido que protege el metal. La rotura favorece la formación de pequeñas fisuras. Las fisuras crecen en tamaño y profundidad hasta que cubren toda la superficie intersticial.

En algunos puntos, el tubo puede perforarse. La corrosión intersticial se produce a temperaturas muy inferiores que la corrosión por picaduras.

Soluciones Potenciales

Aleaciones 6-Moly; Aleación 2507; Aleación 825; Aleación 625; Aleación C-276; Aleación 400

El Material Importa

Cuando el agua marina se dispersa hacia un intersticio, algunos iones de Fe++ se disuelven y quedan atrapados sin poder salir rápidamente de ese estrecho espacio. En agua salada, cargada negativamente, los iones de cloro (Cl-) son atraídos por los iones de Fe++ cargados positivamente y comienzan a dispersarse hacia el intersticio. A medida que la concentración de cloruro aumenta, la solución en el intersticio se hace más corrosiva provocando una mayor disolución de hierro, que a su vez atrae más iones de cloro que se dispersan hacia el intersticio. Finalmente la solución en el intersticio se convierte en una solución ácida con alta concentración de cloruro, que es muy corrosiva.

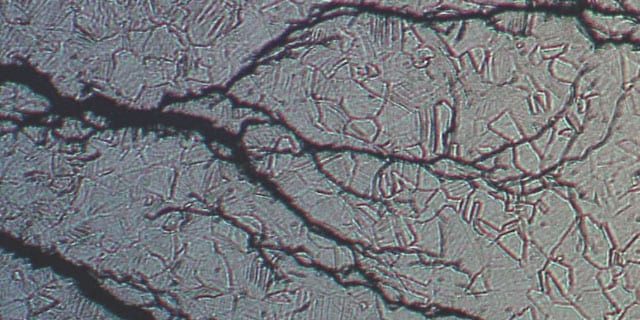

Agrietamiento por Corrosión bajo Tensión en Entornos con Contenido en Cloro

El agrietamiento por corrosión bajo tensión (SCC según sus siglas en inglés de "stress corrosion cracking") es peligroso porque puede destruir un componente a niveles de tensión inferiores a la resistencia a la tracción de una aleación. En presencia de iones de cloruro, los aceros inoxidables austeníticos son propensos al SCC. Los iones interactúan con el material en el extremo de una grieta, donde el esfuerzo de tracción es el máximo, facilitando el crecimiento de la grieta. Durante el proceso, puede ser difícil de detectar y el fallo definitivo puede producirse repentinamente.

Cómo se forma

Para que ocurra el SCC, deben darse tres condiciones simultáneamente:

- El metal debe ser susceptible de SCC

- Debe haber condiciones medioambientales (fluido o temperatura) favorables al SCC

- El esfuerzo de tracción (aplicado + residual) debe estar por encima del nivel crítico

Soluciones Potenciales

Aleaciones 6-Moly; Aleación 2507; Aleación 825; Aleación 625; Aleación C-276; Aleación 400

Agrietamiento por Corrosión bajo Tensión de Sulfuros a Alta Presión Parcial de Sulfuro de Hidrógeno (H2S)

La Agrietamiento por Corrosión bajo tensión de gases sulfurosos, también conocida como Agrietamiento por Corrosión bajo Tensión de Sulfuros (SSC en sus siglas en inglés de "sulfide stress cracking"), es el deterioro del metal debido al contacto con sulfuro de hidrógeno (H2S) y humedad. El H2S es muy corrosivo en presencia de agua. Esta condición puede provocar el debilitamiento del material, produciendo agrietamiento bajo la acción combinada del esfuerzo de tracción y la corrosión.

Cómo se forma

El riesgo de SSC aumenta cuando aumentan los siguientes factores:

- El metal debe ser susceptible de SSC

- El medioambiente debe ser suficientemente sulfuroso (alto en HS)

- El esfuerzo de tracción (aplicado + residual) debe estar por encima del nivel crítico

Existe un mayor riesgo de SSC cuando se combinan mayores niveles de los siguientes factores, comparado con materiales menos propensos a sufrir SSC:

- Dureza/resistencia a la tracción del material

- Concentración de iones de hidrógeno (menor pH)

- Presión parcial de H2S

- Resistencia total a la tracción (aplicada + residual)

- Tiempo de exposición

El riesgo de SSC aumenta a bajas temperaturas cuando los materiales tienden a ser menos dúctiles.

Soluciones Potenciales

Aleaciones 6-Moly; Aleación 2507; Aleación 825; Aleación 625; Aleación C-276; Aleación 400

El Material Importa

La normativa NACE MR0175/ ISO 15156 describe los materiales adecuados para entornos sulfurosos en la producción de petróleo y gas. Para más ayuda en la selección de componentes para yacimientos con sulfuros, consulte Selección de componentes para sistemas de fluidos para utilizar en yacimientos con sulfuros.

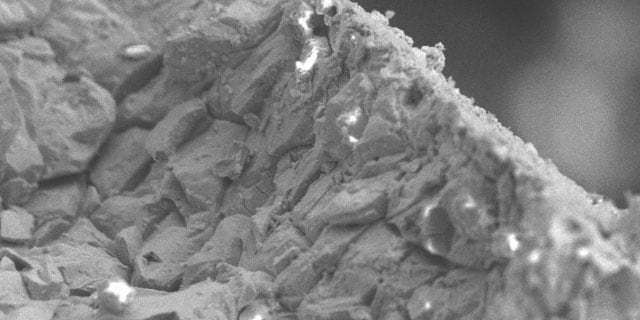

Fragilización por Hidrógeno

Los átomos de hidrógeno pueden dispersarse hacia el interior de los metales, debilitándolos. Todos los materiales susceptibles de fragilización por hidrógeno son también muy propensos al agrietamiento por corrosión bajo tensión.

Cómo se forma

El agrietamiento inducido por hidrógeno puede ocurrir si el metal está sujeto a esfuerzo de tracción estático o cíclico. El hidrógeno puede provocar cambios en las propiedades mecánicas y en el comportamiento del metal, incluyendo:

- Reducción de la ductilidad (elongación y reducción del área)

- Reducción de la resistencia a los impactos y las fracturas

- Aumento del fallo de fisuración por fatiga

La fragilización por hidrógeno se puede evitar seleccionando materiales resistentes al hidrógeno, como las aleaciones con contenido de níquel entre el 10% y el 30%.

Fuente: G.R. Caskey, Manual de Compatibilidad de los Acero inoxidables con el Hidrógeno (1983)

Soluciones Potenciales

Corrosión Intergranular

Para entender la corrosión intergranular (IGC según sus siglas en inglés), piense en que todos los metales están formados de granos sueltos. En cada grano, los átomos están ordenados sistemáticamente formando un entramado de tres dimensiones. La IGC ataca al material a lo largo de los límites de los granos (donde se unen los granos que forman el metal).

Cómo se forma

Durante la soldadura, tratamientos térmicos o la exposición a altas temperaturas, se pueden empezar a formar carburos en los límites de los granos. Estas precipitaciones de carburos pueden crecer con el tiempo. La formación de carburos afecta a la uniforme distribución de los elementos que componen el metal, robando el material adyacente a los límites de los granos de elementos importantes como el cromo. Cuando fluidos corrosivos (como los ácidos) atacan a regiones empobrecidas en cromo, se pueden formar grietas intergranulares. Esas grietas pueden propagarse por todo el material y permanecer ocultas, haciendo de la IGC una forma peligrosa de corrosión.

Soluciones Potenciales

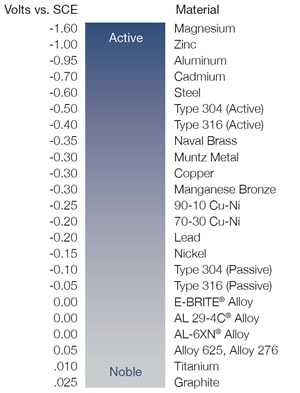

Corrosión Galvánica en Presencia de un Electrolito

La corrosión galvánica se produce cuando materiales con potencial de electrodo desigual están en contacto en presencia de un electrolito.

La capa pasiva del acero inoxidable consiste en una película de óxido muy fina y rica en cromo, que se forma automáticamente al contacto con el aire y protege al material de la corrosión. La capa pasiva hace al material más noble y menos propenso a la corrosión. La compatibilidad de los metales se puede medir por el Índice Anódico, que describe la diferencia de potencial o voltaje de los metales medida en agua de mar frente a un electrodo estándar.

Cómo se forma

Cuando la diferencia de potencial entre dos metales distintos en presencia de un electrolito es demasiado grande, la capa pasiva del material comienza a descomponerse.

Soluciones Potenciales

Para evitar la corrosión galvánica, seleccione materiales con una diferencia de potencial no superior a 0,2V. Por ejemplo, un racor de acero inoxidable 316 (-0,05V) con tubo de 6-Moly (0,00V) resultaría en un voltaje de 0,05V entre las dos aleaciones. Este voltaje es significativamente inferior a 0,2V, lo que significa que el riesgo de corrosión galvánica es bajo.

Para ampliar la información, consulte estos materiales de ayuda de referencia de Swagelok.

> Ver y descargar una versión para imprimir de la Guía de Selección de Materiales

Reproducido de Science Direct, Volumen 1, Edición 3, S.M.R. Ziaei, A.H. Kokabi, M. Nasr-Esehani, Caso Práctico de Agrietamiento por Corrosión bajo Tensión inducida por Sulfuros, y Rotura del Cuerpo de la Válvula de Control de la Cabeza de Pozo A216-WCC inducida por Hidrógeno, Páginas 223-224, Julio de 2013 con permiso de Elsevier.

2 Imagen de debilitamiento por súper Hidrógeno, cortesía de Salim Brahimi, IBECA Technologies Corp.