10 рекомендаций по усовершенствованию пробоотборных систем

10 рекомендаций по усовершенствованию пробоотборных систем

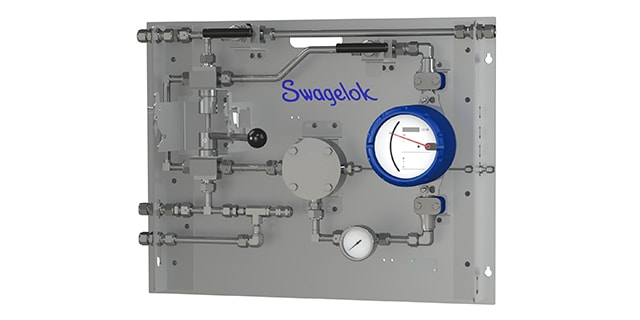

Управление работой аналитической контрольно-измерительной системы — нелегкая задача. При проектировании, конструировании, эксплуатации и техническом обслуживании пробоотборных систем получение стабильных и достоверных результатов может представлять сложность даже для самых опытных инженеров и технических специалистов. Неполадки в пробоотборной системе могут стать причиной многих проблем на вашем предприятии, таких как вынужденный простой оборудования и производства или непредвиденные расходы на техническое обслуживание.

К счастью, существует несколько областей, которые может контролировать ваша команда, чтобы повысить эффективность вашей системы. Узнайте, как диагностировать и устранить проблемы, связанные с вашей пробоотборной системой, следуя десяти рекомендациям от менеджера по продукции.

1. Проверьте систему на наличие очевидных ошибок.

1. Проверьте систему на наличие очевидных ошибок.

Вы можете повысить надежность анализаторов, проведя проверку и устранив простые ошибки, возникшие в ходе монтажа пробоотборной системы. Среди них — смонтированные наоборот обратные клапаны, блокирующие поток пробы, или неверное направление движения по обводной линии. К счастью, выявить и устранить данные ошибки не представляет особого труда.

2. Снижение объёма перед первым регулятором.

2. Снижение объёма перед первым регулятором.

Газ под высоким давлением может нарушить работу безупречно спроектированной пробоотборной системы, конденсируясь в линиях и вызывая длительную временную задержку из-за своей сжимаемости. Кроме того, газ может представлять собой угрозу безопасности из-за вероятности быстрой декомпрессии в случае отказа компонентов. Рекомендуется снизить давление газа как можно раньше, сведя к минимуму объем пробоотборной системы перед регулятором.

3. Поддерживайте давление в жидкой пробе.

3. Поддерживайте давление в жидкой пробе.

Жидкие пробы представляют собой противоположность газовым. Если допустить падение давления, растворенный газ может выйти, вызывая пузырение или пенообразование в жидкости. Давление жидкой пробы лучше всего поддерживать как можно более высоким.

4. Следите за состоянием поверхностей системы.

4. Следите за состоянием поверхностей системы.

При соприкосновении среды пробы с поверхностью часть молекул остаются на ней. Изменение состава из-за адсорбции может испортить пробу. Выбирайте подходящие материалы для фильтрующих элементов, мембран регуляторов, стенок трубок и газовых цилиндров. Также обязательно нужно учитывать условия окружающей среды. Например, трубки из нержавеющей стали 316 могут быть повреждены от воздействия хлора, растворенного в морской воде, а пластиковые трубки могут стать хрупкими под воздействием ультрафиолетовых лучей.

5. Используйте совместимые эластомерные уплотнения.

5. Используйте совместимые эластомерные уплотнения.

Несовместимость материала со средой пробы может привести к отказу, например к утечке пробы или даже блокированию потока в пробоотборном устройстве. Обязательно используйте совместимые эластомерные уплотнения, чтобы обеспечить точность анализа проб.

6. Избегайте отбора проб из застойных линий.

6. Избегайте отбора проб из застойных линий.

Для обеспечения репрезентативности пробы необходимо брать ее из активной технологической линии с протеканием среды. Кроме того, своевременность взятия пробы зависит от времени ее протекания от технологической линии до точки извлечения. Расположение точки отбора пробы может иметь огромное значение для нормальной работы системы отбора проб.

7. Выявите тупики в транспортирующей пробы линии.

Как инженерам, так и техническим специалистам в равной мере часто приходится сталкиваться с проблемой «тупиков» или «застойного объема». «Тупики» способствует попаданию молекул, задержанных из предыдущей пробы, в текущую пробу, что ведет к замедленной реакции анализатора и постоянному загрязнению системы.

8. Поддерживайте пониженную температуру в испарителях.

8. Поддерживайте пониженную температуру в испарителях.

Избыточный нагрев корпуса испарителя может вскипятить поступившую в него пробу, вызывая фракционирование. Разберитесь в температурных требованиях химических веществ в системе и подходящих значениях для оборудования, чтобы предотвратить ошибки.

9. Поддерживайте скорость течения пробы.

9. Поддерживайте скорость течения пробы.

Условием успешного отбора проб по большей части является сохранение правильного потока, давления и температуры пробы, чтобы она поступала на анализ в надлежащем состоянии. Контроль этих трех указанных параметров может оказаться достаточным условием для устранения многих проблем, с которыми сталкиваются при эксплуатации технологических анализаторов по всему миру. Как правило, для нормального перемешивания пробы, более качественной очистки линий и меньшего времени реагирования рекомендуется поддерживать более высокую скорость течения пробы.

Если обнаруживается, что показания не успевают за технологическим процессом, возможно, в системе существует задержка. Другие признаки задержки — неясный или ослабленный отклик, расхождения с результатами лабораторных анализов и неудовлетворительная работа схемы управления.

Благодаря постоянной подготовке и обучению ваши специалисты смогут устранить ошибки в пробоотборной системе. Swagelok предлагает практическое обучение для подготовки квалифицированных специалистов по аналитическому оборудованию, которые научатся прогнозировать возможные ошибки и выявлять существующие проблемы в смонтированных пробоотборных системах. Курс познакомит с основами работы с пробоотборными системами, а также с передовой практикой.

Чтобы получить дополнительные рекомендации по усовершенствованию пробоотборных систем, обращайтесь в центр продаж и сервисного обслуживания Swagelok или запишитесь на учебный курс по пробоотборным системам.