ガス供給システムの概要

ガス供給システムとは

ガス供給システムとは、特殊な部品(レギュレーター、ホース、チューブ、継手、マニホールド、バルブなど)を相互に接続し、1つまたは複数の高圧源から指定のユースポイントまでガスを供給するシステムです。

使用場所

大量の産業用ガスを定期的に使用する施設では、GDSを使用してユースポイントからのアクセスを管理しています。一般的にGDSを使用している施設の例:

- 現場の分析室(例:サンプルの検証)

- 産業オペレーション(例:分析器のシェルター)

- 研究施設(例:商業用研究開発、政府、大学の施設)

- 化学/ガス会社(例:石油、充填)

- 医療施設

使用目的

GDSを使用することで、以下の4つのカテゴリーにおいて、メリットを得ることができます:

使用方法

GDSは、各アクセス・ポイントに確実にガス供給するという基本機能に加えて、以下の重要なオペレーション機能をサポートします:

- 反応性ガス、毒性ガス、腐食性ガスなどを、危険な漏れを生じさせることなく、安全に移送する

- 幅広い流量範囲にわたって、指定の圧力でガスをユースポイントに供給する

- 想定外のガス供給停止を防止する

- コストの高い高純度ガスをコンタミネーションや損失を生じさせることなく処理する

ガス供給における課題を克服する

旧システムと新システムの比較

旧システムと新システムの比較

ガス供給システムの適切なオペレーションとメンテナンスを設計する際は、旧タイプのGDS(おそらく現在オペレーションやサポートを担当しているチームが就任する前から設置されているシステム)をサポートする際に直面する課題と、新たなシステムを取り付ける際の要求事項とを比較すると良いでしょう。この2つには類似点もありますが、パフォーマンスやメンテナンスの問題に対処する際は、むしろ相違点に応じて優先順位や重点を変更する必要があります。

旧タイプのシステム

旧タイプのGDSのオペレーションや維持を担当するエンジニア、マネジャー、技術者らは、その出所や設計に起因する障害に直面することも珍しくありません。GDSの大半は、ガス供給会社が無償で提供したものです。便利ではあるものの、こういったシステムは、特定のアプリケーションのニーズに基づき、長期的なパフォーマンスを向上させるための最適化が行われていない可能性もあります。課題は、以下の原因から発生することがあります:

旧タイプのGDSのオペレーションや維持を担当するエンジニア、マネジャー、技術者らは、その出所や設計に起因する障害に直面することも珍しくありません。GDSの大半は、ガス供給会社が無償で提供したものです。便利ではあるものの、こういったシステムは、特定のアプリケーションのニーズに基づき、長期的なパフォーマンスを向上させるための最適化が行われていない可能性もあります。課題は、以下の原因から発生することがあります:

- 画一的なアプローチ

- 部品の選択肢が限定されている

- 付属の継手はメンテナンスを繰り返すうちに摩耗しやすい

- 選定した材料が、規制やパフォーマンスに関する最低限の要件しか満たしていない

- 最適化とトラブルシューティングのサポートが限定的である

文書化を正確に行っていなかった場合、たとえ仕様が十分に検討されたシステムであっても、サポートやオペレーションを担当しているチームが課題に直面する可能性があります。特に古い設計では、ラベル付けがきちんと行われていないことも多く、最新のシステムに比べて直感的な操作性に劣る傾向があります。適切な図解がなければ、たとえメンテナンスや修理を定期的に行っていたとしても、システムのパフォーマンス低下や全体的な機能不全を防止することが困難になるおそれがあります。

文書化を正確に行っていなかった場合、たとえ仕様が十分に検討されたシステムであっても、サポートやオペレーションを担当しているチームが課題に直面する可能性があります。特に古い設計では、ラベル付けがきちんと行われていないことも多く、最新のシステムに比べて直感的な操作性に劣る傾向があります。適切な図解がなければ、たとえメンテナンスや修理を定期的に行っていたとしても、システムのパフォーマンス低下や全体的な機能不全を防止することが困難になるおそれがあります。

こういった問題は、システムの機能を当初の範囲を超えて拡張し、最初の設計で使用していたものとは異なるベンダーの部品を新たに追加した場合、さらに深刻化するおそれがあります。このような問題が積み重なると、エンジニアやマネジャーは、誰の手にも負えない問題を押し付けられたかのような感覚に苛まれるのではないでしょうか。最終的には、結果やコストを予想することができず、漏れの検出や修理作業でさえ、放置されたり、後回しにされたりすることになります。

新システム

旧タイプのガス供給システムのオペレーションに関する課題をいくつか挙げましたが、ここで、新しいシステムの設計に関連するパフォーマンス要求についても考えてみましょう。こういった要件を理解することは、旧タイプのシステムの問題解決と、新しいシステムの適切な仕様との両方に関係するため、信頼性とパフォーマンスの両方を最大限に高める上で欠かせません。

設計が優れたGDSに期待される4つのカテゴリー(安全性、リソース、稼働時間、コスト)におけるパフォーマンスを向上させるには、「目的に合った教育」「適切な部品の選定」「専門家によるコンサルティング」という3つの分野を強化することが必要です。

安全性の向上

可燃性や引火性に関わらず、供給システムからガスが漏れると、潜在的な安全リスクとなります。窒素のような不活性ガスであっても、密閉空間では大気中の酸素濃度が危険なレベルにまで低下するため、窒息するおそれがあります。毒性ガスや反応性ガスが漏れた場合は、さらに危険性が高まることになります。

可燃性や引火性に関わらず、供給システムからガスが漏れると、潜在的な安全リスクとなります。窒素のような不活性ガスであっても、密閉空間では大気中の酸素濃度が危険なレベルにまで低下するため、窒息するおそれがあります。毒性ガスや反応性ガスが漏れた場合は、さらに危険性が高まることになります。

継手と火災防止

燃焼に必要な3つの要素(可燃物、熱、酸素)が同じ場所に存在すると、火災という大きな危険が生じます(「ファイヤー・トライアングル(火の三角形)」の図参照)。3つの要素のうち1つでも欠けていると燃焼は起こりませんが、ガスを供給する際は、常に火災に注意する必要があります。例えば、検出されない濃度の水素や酸素が継手から漏れると、火災が発生しやすい危険な状態になりかねません。

可能であれば、火災に対する認識を高めるべく、システム設計者、マネジャー、使用者に対してトレーニングを提供することをお勧めします。供給する特定のガスに関する規制やベスト・プラクティスを徹底的に調査し、ポリシーやガイドラインに組み込むとともに、その実践状況を定期的に監査して、有害物質の適切な取り扱いを徹底してください。供給システムの設計責任者は、潜在的に有害なあらゆるガスの適切な取り扱いに関する教育を受け、安全機能が組み込まれている場所と理由を設計書に示すことが求められます。

耐摩耗性に優れた継手 を選定すると、漏れの可能性を大幅に削減することができるため、反応性ガスと不活性ガスの両方を供給する際のリスクを低減することができます。また、意図するアプリケーションに適したサイズと材質組成の 圧力レギュレーター を選定することで、過圧状態によるリスクにも対応できます。こういった部品を慎重に選定すると、従業員の安全と健康を守ることができる上、システムの不具合に起因する規制違反や社会からのマイナス評価といった二次的なリスクにさらされる可能性を低減することもできます。また、適切な部品を選定すると、システムのパフォーマンスと耐久性の面でも大きなメリットが得られます。

耐摩耗性に優れた継手 を選定すると、漏れの可能性を大幅に削減することができるため、反応性ガスと不活性ガスの両方を供給する際のリスクを低減することができます。また、意図するアプリケーションに適したサイズと材質組成の 圧力レギュレーター を選定することで、過圧状態によるリスクにも対応できます。こういった部品を慎重に選定すると、従業員の安全と健康を守ることができる上、システムの不具合に起因する規制違反や社会からのマイナス評価といった二次的なリスクにさらされる可能性を低減することもできます。また、適切な部品を選定すると、システムのパフォーマンスと耐久性の面でも大きなメリットが得られます。

安全上の懸念に完全に対処するには、ガス供給関連の潜在的なリスクに詳しい専門家に、システムの設計から導入まで相談することをお勧めします。とりわけ、旧タイプの供給システムを取り扱う場合は、徹底的な漏れ検査を実施することができるスペシャリストに依頼し、潜在的なリスクを特定し、分類し、優先順位をつけて対処しましょう。

時間とリソースの節約

システム全体にわたって圧力を正確かつ測定通りに調整するには、適切に設計されたGDSを使用することが主な手段となります。これで施設のリソースを効率的に使用することが可能になります。圧力を管理するための部品の組み合わせが不適切だった場合、システム効率の低下、トラブルシューティングの必要性の増大、品質やプロセス出力への悪影響につながることも珍しくありません。

システム全体にわたって圧力を正確かつ測定通りに調整するには、適切に設計されたGDSを使用することが主な手段となります。これで施設のリソースを効率的に使用することが可能になります。圧力を管理するための部品の組み合わせが不適切だった場合、システム効率の低下、トラブルシューティングの必要性の増大、品質やプロセス出力への悪影響につながることも珍しくありません。

システム部品の挙動

GDSを適切に設計するには、さまざまなレギュレーターが、システム全体の圧力維持にどう作用しているかを機能的に理解することが重要です。一般的に、GDSはガス・ボンベに接続するための数本のチューブが付いたバルブの集合体にすぎないと考えるひとも少なくありませんが、実際ははるかに複雑で、場合によっては大きな誤解の元にもなりかねません。例えば、「供給圧力影響」(SPE)と呼ばれる現象があります。

圧力調整された供給システムに、加圧下のガス・ボンベから内容物が排出されると、一次側圧力も低下します。このとき、二次側圧力にはどのような影響があるのでしょうか。システムの二次側では、一次側と同様に圧力が低下すると考えるのが当然でしょう。

ところが、SPEが存在すると逆の現象が起こります。ボンベの残量に応じて一次側圧力が低下すると二次側圧力が上昇するという、予想に反する結果に驚く人は少なくありません。SPEの知識がなければ、この現象に混乱した挙句、システム部品の不具合を疑うのは当たり前です。そして不要なトラブルシューティングを行って、時間を無駄にすることになります。

ところが、SPEが存在すると逆の現象が起こります。ボンベの残量に応じて一次側圧力が低下すると二次側圧力が上昇するという、予想に反する結果に驚く人は少なくありません。SPEの知識がなければ、この現象に混乱した挙句、システム部品の不具合を疑うのは当たり前です。そして不要なトラブルシューティングを行って、時間を無駄にすることになります。

SPE対策にはいくつかのアプローチがありますが、そのひとつとして、影響に応じて二次側圧力を希望するレベルに手動でリセットするという方法があります。しかしこのアプローチでは、使用頻度の低いアプリケーションを除き、非効率的で手に負えないこともあります。

手動でリセットする代わりに、「バランス型ポペット」の圧力レギュレーターを選定して取り付ける方法もあります。この方法では、オフセットされた二次側圧力を使用して、特別設計のポペット・アセンブリー上で低下した一次側圧力の影響を相殺します。

もう1つの方法としては、2つの圧力レギュレーターを直列に配置するか、 1つの本体 に組み込み、SPEの影響を2つのレギュレーターで最小限に抑える方法です。この方法は、二段式の圧力調整と呼ばれます。

SPEの例を見ても、GDSの設計を適切に行うには、圧力レギュレーターの機能を十分に理解することが重要なのは明らかです。同様に、その他の部品の役割を理解することも重要です。例えば、背圧レギュレーターを誤って組み込んだ場合、気付かないうちにシステム内の他のレギュレーターの機能を損なったり、無効にしたりすることになりかねません。業界のリーダーや講師が提供しているトレーニング・プログラムを有効に活用し、設計や機能に関する考慮事項をエンジニアやマネジャーに習得させることをおすすめします。

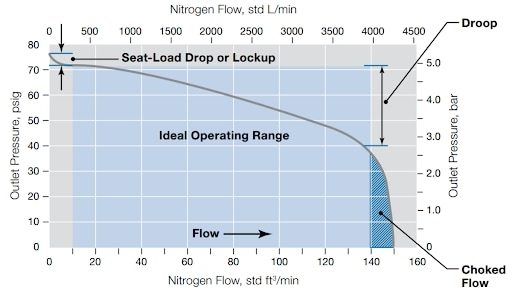

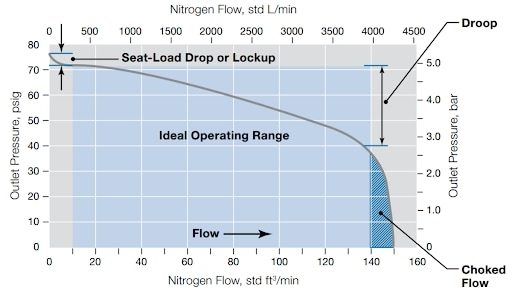

圧力レギュレーターの挙動を理解することに加えて、そのパフォーマンス特性に精通することも重要です。「流量曲線」と呼ばれるグラフで、レギュレーターの挙動とパフォーマンス特性を確認することができます。

流量曲線

レギュレーターは、圧力を調整します。二次側のバルブは、流量(1秒間にレギュレーターを通過するガスの体積)を調整します。レギュレーターには それぞれの流量曲線 があります。流量曲線は、バルブを開閉させた際に生じる流量の変化(グラフのX軸)に対して、レギュレーターがどれだけ効率的に二次側圧力(グラフのY軸)を維持できるかを表しています。図を見るとわかるように、流量と維持可能な二次側圧力の関係は反比例しており、流量が増加すると二次側圧力は降下し、逆に流量が減少すると二次側圧力は上昇します。

グラフをよく見ると、流量が変化しても、維持可能な圧力が比較的穏やかに(または「平らに」)変化する領域が、X軸の広い範囲で存在することがわかります。この領域は、レギュレーターの「理想的なオペレーション範囲」であり、レギュレーターが最も効率的に二次側圧力を調整することができるシステム条件を表しています。この領域の傾斜は「ドループ」と呼ばれます。完全に平らなラインは仮想的で、実際には存在しません。

また、曲線の両端には、流量がわずかに変化するだけで、維持可能な圧力が大きく変化する領域があります。グラフの左端にある急峻な曲線領域は、「シート・ロード・ドロップ」または「ロックアップ」と呼ばれ、二次側のバルブがほぼ閉状態にある超低流量の範囲です。また、グラフの右端にある急峻な曲線領域は「チョーク流量」と呼ばれ、二次側のバルブが全開に近い状態にある大流量の範囲です。これらの流量の領域では、レギュレーターは適切に圧力を調整することができません。

既定の「設定圧力」(レギュレーターがオペレーションを開始する圧力)に対して、適切な流量曲線を選定し、温度、一次側圧力、使用するガスの比重を調整することで、アプリケーションの流量要求を予測して、希望する圧力を確実に維持するレギュレーターを選定することができます。

部品の選定

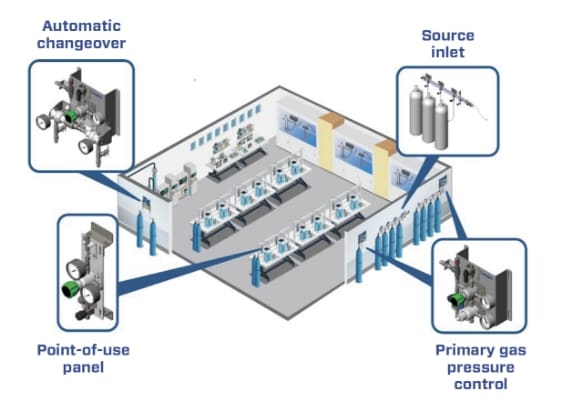

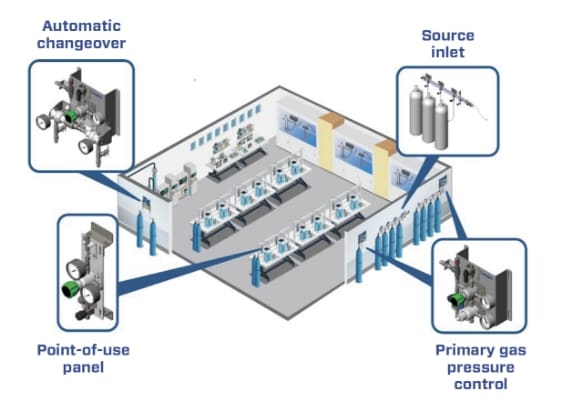

希望するパフォーマンス特性(すなわち流量と圧力の関係)を理解すれば、カスタマイズ可能なガス・パネル・サブシステムにおける4つのカテゴリーのいずれかで使用する適切な圧力レギュレーターを選定することができます。このサブシステムは通常、パフォーマンスの高いGDSで使用されています。

- ソース・インレット

- 切り替えシステム

- 減圧ガス・パネル

- ユースポイント

ソース・インレット

ソース・インレットは、システムの 「始まり」であり、高圧ガス供給源(多くの場合、加圧状態のボンベ)の形で、GDSに供給されるポイントです。1つのパネルから複数のボンベに対応する大型のマニホールドまで、1つまたは複数のソース・インレットに対して、フィルターやホース/チューブなどの適切な補助部品とともに構成することができます。

切り替えシステム

切り替えシステムによって、複数のガス供給源の切り替えを自動的かつシームレスに行い、途切れることなくガスを供給することが可能です。2つの圧力レギュレーターの設定ポイントを切り替えることで、一次ガス供給源を変更しても、システムのオペレーションを継続することができます。

減圧ガス・パネル

減圧ガス・パネルは、システムの「中間」にあたり、ソース・インレットから供給される高圧ガスを最初に減圧します。二次側のシステムに一段式または二段式以上の圧力レギュレーターにて供給ガスを調整します。

ユースポイント・パネル

ユースポイント・パネルは、「ラインの終わり」であり、GDSが機器や装置などの各種アプリケーションに圧力調整を行ったガスを供給する重要かつ最終的な機能を担っています。 ユースポイント・パネルには、少なくとも圧力レギュレーター、圧力計、アイソレーション用バルブが取り付けられており、アプリケーションのニーズに合わせて圧力を正確に調整することができます。

ガス供給システムの開発に詳しい

専門家によるガイダンス に従うことで、圧力レギュレーターを正しく理解し、自信を持って選定することができます。圧力調整を「最初から適切に」行うことで、試験材料、設計リソース、人件費などの不要な支出を最小限に抑えることができます。

専門家のコンサルティングを受けることで、選定した部品を適切にカスタマイズしたり、適切なアクセサリーを用意したりすることができます。例えば、高圧ガスや危険ガス(酸素など)を扱うソース・インレットには、特殊な接続部品(特殊材質も含め)が必要になることがあります。

稼働時間の増加

GDSの有用性は、稼働時間への影響を見れば明らかです。高パフォーマンス、高品質、低メンテナンスの部品をシステム設計に組み込むことで、分析器などの重要なアプリケーションに、圧力調整を行ったガスを供給することが可能になり、想定外にガスの供給が停止することはほぼありません。

GDSの有用性は、稼働時間への影響を見れば明らかです。高パフォーマンス、高品質、低メンテナンスの部品をシステム設計に組み込むことで、分析器などの重要なアプリケーションに、圧力調整を行ったガスを供給することが可能になり、想定外にガスの供給が停止することはほぼありません。

トレーニングを通じてシステム設計者やマネジャーに圧力レギュレーターの機能を習得させることで、部品の機能を直感的に理解することができ、ガスの供給源を切り換えても、ガスの流れをシームレスに継続することができます。また、システム設計者やマネジャーが、さまざまな部品の特性を正しく理解していれば、適切な部品を組み込むことで、オフラインのメンテナンス頻度を低く抑えることができるようになります。

連続したオペレーションを支える部品の1つに切り替えシステム、特に自動切り替えシステムがあります。切り替えシステムとは、2つのガス供給源を供給システムに接続するための専用の減圧パネルのことで、一方のボンベのガスを使い切ったときに、もう一方のボンベに即座に切り替えてオペレーションを継続するためのものです。ガス供給源を自動的に切り替えるため、手動操作は必要ありません。

ガス供給システムの設計とオペレーションに詳しい専門家に相談することで、稼働時間に影響する問題を明確に把握することができます。経験豊富な専門家と協力し、稼働時間への影響を考慮して部品を特定、分類することで、メンテナンスの頻度を減らす特性に注目して設計を行うことができます。

コストの削減

重要なのは、GDSの設計が適切であれば、オペレーション・コストを削減できるということです。前述したように、アプリケーションに適した材料を使用した信頼性の高い部品を選定することで、定期的なメンテナンスや検査の頻度を大幅に減らし、想定外のメンテナンスを低減することができます。また、フィルターを適切に使用しながら精密な圧力調整を行うと、アプリケーションでの結果が、コンタミネーションやプロセス仕様の逸脱による影響を受けることはありません。

適切なトレーニングを受けることで、設備管理者やシステム設計者は、コストに影響を与えるシステムのオペレーションを考えて作業することができます。インライン・フィルターや材料科学の問題によって、システムのパフォーマンスや二次側の品質にどのような影響があるかを理解していれば、想定外の出費を回避することが可能です。また、モジュール式のパネルを採用してねじ接続部を最小限に抑えるといった設計上の工夫を行うことで、全体的なコストに影響しかねない潜在的な漏れ部分を削減することができます。さらに、ガス供給に関連する材料科学のさまざまな側面に関するトレーニングを受講すると、不適切な材料を使用したことで生じる費用の発生を回避することができます。

適切なトレーニングを受けることで、設備管理者やシステム設計者は、コストに影響を与えるシステムのオペレーションを考えて作業することができます。インライン・フィルターや材料科学の問題によって、システムのパフォーマンスや二次側の品質にどのような影響があるかを理解していれば、想定外の出費を回避することが可能です。また、モジュール式のパネルを採用してねじ接続部を最小限に抑えるといった設計上の工夫を行うことで、全体的なコストに影響しかねない潜在的な漏れ部分を削減することができます。さらに、ガス供給に関連する材料科学のさまざまな側面に関するトレーニングを受講すると、不適切な材料を使用したことで生じる費用の発生を回避することができます。

供給システムに部品を組み込む際は、耐久性に留意しつつ、予想されるパフォーマンス特性と材料の要件に適合するものを慎重に選定する必要があります。例えば、設計範囲外の一次側圧力で圧力レギュレーターを使用すると、流量曲線は劇的に悪化します。同様に、特定のガスは適切な材質の部品とのみ使用し、予想される温度とガス供給源の圧力に正確に適合している必要があります。

まとめ

ガス供給システムに関しては、優れたソリューションはどれもカスタマイズされています。GDSを新たに設計するにしても、旧タイプのシステムを手直しするにしても、インフラやアプリケーション固有のオペレーション上の課題に注意を払う必要があります。

さまざまなGDSの構成や部品のわずかな違いを理解することで、安全性の向上、リソースの節約、稼働時間の増加、そして最終的にはコストの削減につながります。

最高品質の部品を使用したとしても、アプリケーションが必要とする流量条件をはじめ、ガス供給減との接続、使用するさまざまなタイプの圧力レギュレーター、カス供給する最終機器や装置との相互作用を考慮した上で、優れたパフォーマンスと持続性を備えたソリューションを設計する前に、GDSの機能について十分な知識を得ておく必要があります。

スウェージロックは、こういった知識を、社内のアドバイザー・チーム内だけでなく、お客さまや業界全体にも伝えていくことに取り組んでいます。

ガス供給システムについて問い合わせる

最寄りのスウェージロック指定販売会社を検索する